一、机床的工作方式简介

该专用组合铁床有平铁和端铁两个动力头,分别由一台4kW的电动机作传动,并水平或垂直安装在同一个滑台上。滑台由一台2.2kW的电动机通过两个电磁离合器来传动,一个作快速传动用,另一个作铣削时的工作进给(慢速)用。其电气控制采用继电一接触器控制线路。操作面板上有润滑油泵开按钮、连动或点动按钮、快进按钮、快退按钮、两个动力头的开/停按钮,以及急停按钮。

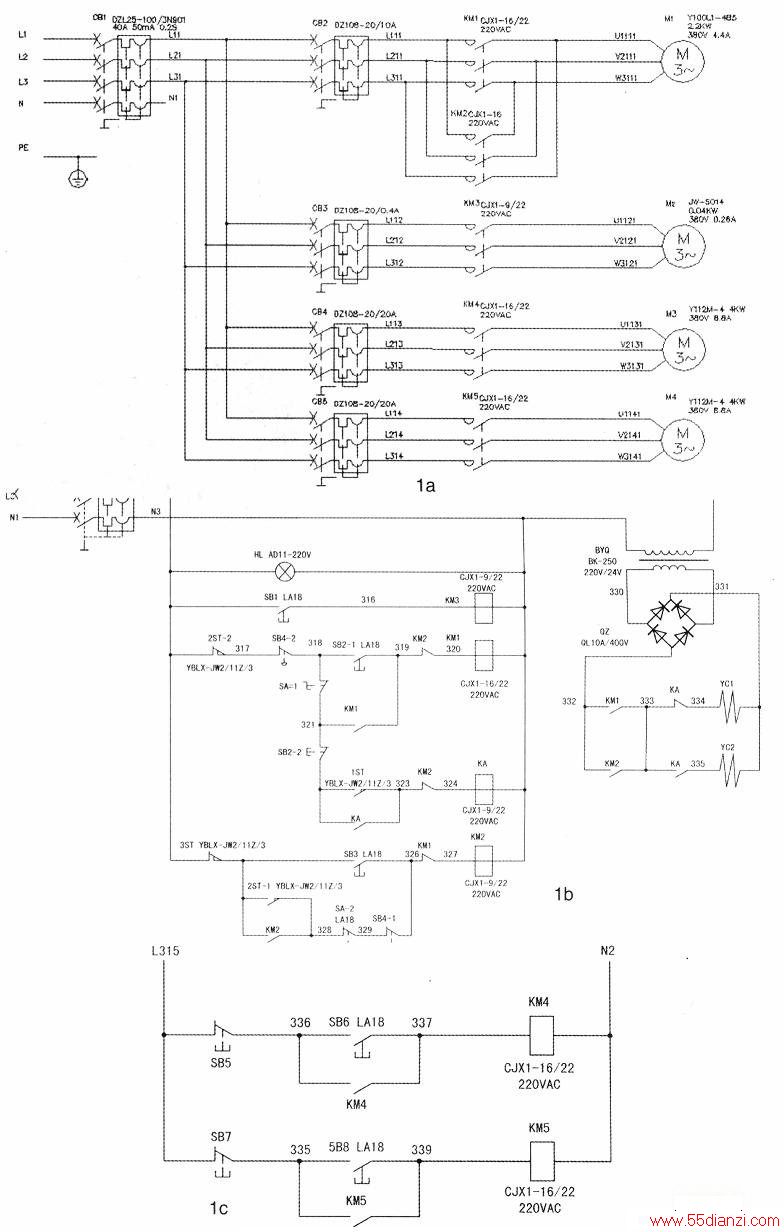

二、继电-按触器控制原理图分析

该专用组合铁床继电-接触器控制线路如下图所示。其中,下图a是主电路,下图b是润滑油泵和滑台的控制线路,下图c是两个铣削刀盘的传动控制线路。CB1是主电源开关;CB2是滑台电机电源开关及过载保护,KM1、KM2是滑台电机正/反转控制;CB3是油泵电机电源开关及过载保护,KM3是油泵电机控制;CB4、CB5是刀盘电机电源开关及过载保护,KM4、KM5是刀盘电机控制。

刀盘的传动控制就是电机起动和停止控制。滑台的运行方式分连动和点动,连动又分快进、快退、工进三种状态,点动只有快进、快退两种状态。状态的改变由限位开关1ST~3ST控制。相关电气元件的动作过程如下:按住前进按钮SB2,则滑台快进接触器KM1吸合,电机M1得电正转,同时离合器线圈YC1得电,通过丝杆传动滑台快速前进。松开前进按钮SB2,KM1释放,电机停转。后退与之类似,按住后退按钮SB3,滑台快退接触器KM2吸合,电机M1得电反转,同时离合器线圈YC2得电,通过丝杆传动滑台快速后退。松开后退按钮SB2,接触器KM1释放,电机停转。滑台工作在点动方式,进给接触器KA不起作用。

前进到位或后退到位时,由于限位开关2sT一2或3sT断开,接触器.KMl或KM2释放,滑台停止移动。

1、连动方式

当SA的触点[318-321]和[328-329]闭合时,滑台工作在连动方式。同样,如果滑台在中间位置,按后退按钮SB3,滑台快退接触器KM2吸合,其辅助触点同时闭合,保持接触器。KM2在吸合状态,电机M1得则电反转。同时离合器线圈YC2得电,通过丝杆传动滑台快速后退,直至后退到位,限位开关3ST断开,滑台停止。

按前进按钮SB2,则滑台快进接触器KM1吸合,其辅助触点闭合,保持接触器KM1在吸合状态。电机M1得电正转,离合器线圈YC1也得电,通过丝杆传动滑台快速前进。当滑台前进到令限位开关1ST断开时,滑台转入慢速工进状态,继续向前移动,直到令限位开关2ST一2断开,滑台停止。由于惯性的作用,滑台使限位开关2ST-1闭合,接触器KM2吸合,其辅助同时触点闭合,保持接触器KM2在吸合状态。电机M1得则电反转。

在滑台前进或后退过程中不管是快速还是慢速,只要转动连动/点动方式按钮SA,接触器KM1/KM2就释放,电机停转。

在下图b线路中,接触器线圈KM1/KM2前面的接触器辅助触点KM2[319-320]/KM1[326一327]用于互锁保护,防止两个接触器同时吸合,造成电源短路。

2.存在问题

从控制原理下图b中可以看出,当滑台在工进过程中,遇到停电或其他原因使滑台停止后,如需再次让滑台前进,滑台只能快速移动而不能回到原先的工进状态。稍不注意,很容易损坏刀头或刀盘。

三、PLC控制电路的设计

1.列出输入和输出PLC的I/0点数,确定PLC型号

根据继电一接触器控制线路的原理图及上面的分析,得到应该接入PLC的输入点I有:连动/点动方式按钮SA,油泵开按钮SB1.前进按钮SB2,后退按钮SB3,限位开关1ST~3ST,两个刀盘的开SB5、SB6,停SB7,电机保护及急停按钮SB4,共12个点。应该输出的PLC的0点有,:滑台进退接触器KMI、KM2,油泵接触器KM3,两个刀盘接触器KM4、KM5,离合器线圈YC1、YC2,及运行指示灯HL,共8个点。

根据以上要求及性价比,本案例选用三菱FX1N一24MR可编程控制器,其中输人有14个点,输出有10个点。

2.按输入/输出点画出PLC控制原理图

用PLC控制专用组合铣的电气原理图如下图所示。考虑到PLC输出继电器的容量,每一点都增加了一个中间继电器,并在每个线圈上并接了续流二极管(下图中未画出)。

各输入输出点的分配情况见下表。

运行指示灯HL作工作状态指示,正在工作时HL为亮灭间隔1比1;停止工作时HL的亮灭为间隔4比1;待机状态时HL的亮灭间隔为1比4。

四、应用程序设计

1.梯形图编制

控制程序梯形图编制,的有两种方法,一种是按照现成的继电一接触器控制线路演变而成;另一种是根据控制过程的功能要求,按照程序设计惯例,采用模块化、结构化方法设计。

本方案节省了限位开关2ST-1的常开触点,而用软接点X7来代替该输入点;另外,还要用软件来消除原线赌存在的缺点。前者由于使用了同一个软接点,没有了原机械限位开关常闭和常开点动作时的时间间隔,因此在程序中加入一个辅助接点M101,并在前进停止后到开始后退再加一定时器T1延时(5s)。后者则要求每次系统上电或滑台在中间位置停止移动后,在连动方式下再次移动滑台时,只能使滑台退到位方能前进。

控制线路的PLC梯形图采用模块化、结构化方法设计的梯形图,因篇幅关系,此处不再列出。

2.程序的录入

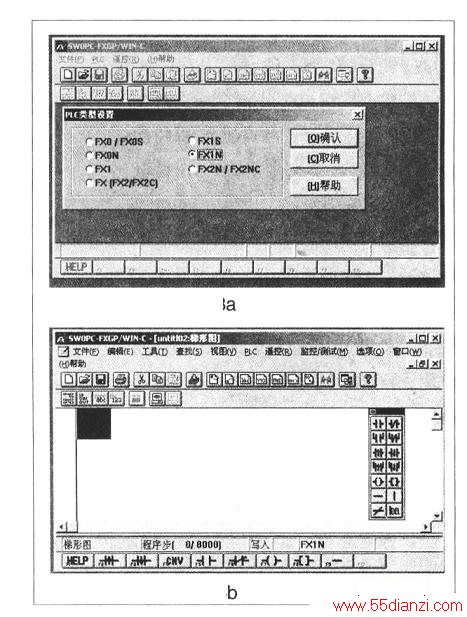

软件可用SWOPC-FXGP/WIN-CV3.30或以上版本编写。软件安装完成后在“开始”/“程序”/“MELSEC-FFXApplICations”中点“FXGP/WIN-C”,在臬面弹出的窗口中点击“新文件”按钮,出现如下图a所示的窗口;选“FX1N”,再点“确认”o接着便可在如下图b所示窗口中将程序逐行录入,完毕后点“转换”按钮,最后保存。

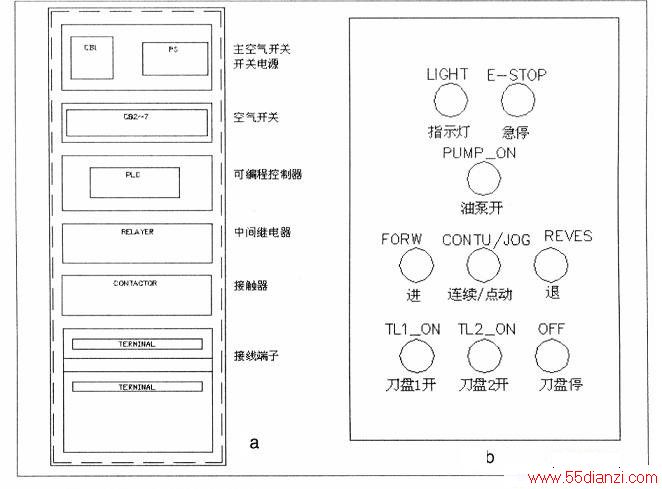

五、安装与调试

下表列出所有材料的清单。控制柜设计本着美观、合理、易于散热、方便走线为原则。操作箱及柜内各部件的布置参见下图。

导线的选择:除主电路图L1、L2、L3所用6mm2外,其余用用2.5wwwzBVR的塑料软铜线。

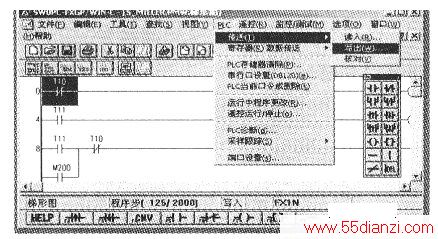

程序调试安装完毕检查接线正确后方可进入调试阶段。先用一段导线将X2与COM短接。除空气开关CB2~CB5断开外,其余按序号从小到大逐一合上。检查无异常后,将编好的程序用电脑下载到PLC中,界面见下图,在“写出”时,PLC应停止运行,程序必须在RAM或EEPROM内存保护关断的情况下写出,再进行校验。

下载完毕后,将PLC上的RUN/STOP开关打到“RUN”位置,测试各按钮及接触器的动作是否符合设计要求。同时可用电脑进行监控程序运行状况,出现动作不合要求时检查或更改程序,甚至是接线,直到符合设计要求为止。最后拆掉短接导线,合上CB2CB5进行试运行。

上一篇:给电脑弄副盔甲 让你的机器飞起来