通常把0.8-0.35um称为亚微米,0.25um及其以下称为深亚微米,0.05um及其以下称为纳米级。深亚微米制造的关键技术主要包括紫外光刻技术、等离子体刻蚀技术、离子注入技术、同互连技术等。目前,国际上集成电路的主流生产工艺技术为0.18-0.25um,预计2006年主流加工技术将提高到0.lum,2012年将达到0.05um,进入纳米级。

深亚微米集成电路要求硅单晶材料向大直径和无(少)缺陷方向发展.对于已开始应用的300毫米硅单晶而言,磁场拉晶、计算机模拟、线切割、双面抛光等工艺成为大直径硅单晶研制的重要特征;利用晶体生长速率和固液界面的温度梯度的设计,硅单晶中的自间隙硅原子、空位以及相关的微缺陷可以被控制;通过快速热处理,引入和控制空位,进而控制氧沉淀的新型内吸杂技术,可以制备高质量的表面清洁区;利用氮杂质掺杂,可以抑制硅单晶中VOID缺陷和增加硅片的机械强度.

超深亚微米集成电路和微机电系统的膜/基和多层异质膜结构及内导线结构所用材料尺度逐渐由微米级减小到亚微米甚至纳米级,即处于传统宏观与微观范畴之间的介观材料领域,其服役可靠性问题具有持久的挑战性.材料性能的尺度效应,表面和界面效应及异质约束效应等愈加凸现,成为影响其可靠性的决定性因素之一.因此,材料介观性能,特别是服役性能的正确表征成为关系到提高微器件设计制造水平和服役可靠性而亟待解决的关键问题.

当前硅集成电路工业已进入0.5μm特征尺寸产品的大生产阶段,0.35μm工艺也已投入试生产。1994年半导体工业协会公布了1995—2010年15年间集成电路技术发展的预测。21世纪头10年将面临如何进行0.1μm级电路的设计和制造问题。生产工艺从微米、亚微米发展到深亚微米,这一变化对集成电路设计及其设计方法学 提出了新的问题和挑战。

首先要解决的是建立起精确的深亚微米器件模型、时序模型和互连模型。在深亚微米级电路设计中的一个突出矛盾是时序问题。到了深亚微米水平,互连线的延迟将超过门延迟;而且由于集成电路工作频率的提高,允许的时序容差变小,传输延迟的影响加大,这对电路设计带来了难度。

在微米级电路设计时,习惯上把设计分成前后两个阶段。前一阶段统称逻辑设计,这时进行系统和功能设计以及结构和电路设计;后一阶段称为版图设计,主要进行布局、布线以及物理验证和掩膜生成。两者之间的沟通主要通过网表和单元库。前端设计完成后将网表传递给版图设计人员,一般讲只要布线能够布通,时序要求就能够满足。到了深亚微米阶段,情况就不同了,如果前端设计中不能充分考虑后端设计即物理实现时的各种问题,特别是物理实现后引起的时序问题,那就会造成逻辑设计与物理设计的结果不一致。

在逻辑设计中经过仿真分析在功能和时序上都正确的网表,经过实际的布局布线后,由于互连延迟取决于具体的布线且在整个芯片延迟中起主要作用,更由于逻辑设计时所用的互连延迟模型与实际的互连延迟特性不一致,因而最终的时序会变得不再满足设计要求。这就需要反过来修改逻辑设计,重新进行仿真分析。如果逻辑设计仍不能取得精确的、实际的互连延迟数据,那么即使经过修改仍不能得到合乎要求的物理设计。如此下去,就会导致逻辑设计与物理设计的设计循环“不收敛”,使设计周期大大加长。

随着集成电路制造工艺水平进入集成电路线宽的深亚微米时代,集成电路中的MOS元件都采用LDD结构(Lightly Doped Drain),并且硅化物工艺已广泛应用于MOS元件的扩散层上,同时为了降低栅极多晶的扩散串联电阻,采用了多晶化合物的制造工艺。此外随着集成电路元件的缩小,MOS元件的栅极氧化层厚度越来越薄,这些制造工艺的改进可大幅度提高集成电路内部的运算速度,并可提高电路的集成度。但是这些工艺的改进带来了一个很大的弊端,即深亚微米集成电路更容易遭受到静电冲击而失效,从而造成产品的可靠性下降。

(1) 工艺引入问题

LDD结构是用来降低MOS管源端和漏端在沟道的电场分布,以克服热载流子效应(Hot carriereffect)所造成的I-V特性因长时间作用而漂移的问题。[2]但是LDD结构在导电沟道两段的深度只有20nm,这等于在源极和漏极的两端形成了两个"尖端","尖端放电"现象便容易发生在LDD结构上,从而造成这种结构的抗静电能力较低。当这种LDD元件应用于输出级电路时,NMOS元件很容易被ESD所破坏。即使元件具有很大的宽长比,其抗静电能力常低于1 000V。此外,金属硅化物工艺在深亚微米集成电路工艺中已被广泛采用,其目的是为了降低MOS元件在其源极和漏极的串联电阻。在不采用金属硅化物工艺的条件下,N+扩散区的阻值约为30~40Ω/□,但在金属硅化物工艺条件下其阻值降低到1~3Ω/□,由于扩散层的方块电阻大幅降低,使得MOS元件的速度可以大幅度提高。但当金属硅化物扩区的MOS元件被用来做输出级的元件时,由于其源漏电阻都很小,ESD电流便很容易经由PAD传导到MOS元件的LDD结构,极容易因LDD"尖端放电"而把MOS元件破坏掉,故在深亚微米集成电路中,MOS元件的ESD能力大幅度下滑,制造大尺寸的输出级元件也无法有效地提升其抗静电能力。

(2) 传统电路ESD保护设计及其缺陷

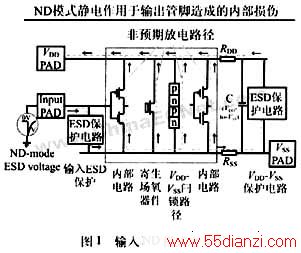

在传统ESD设计上,静电保护元件一般只做在I/O与VSS之间,在PAD与VDD、VSS和VDD之间没有静电保护元件,在这种静电保护设计之下,集成电路内部常出现异常损伤问题。在对地正脉冲(PS)、对地负脉冲(NS)、对电源正脉冲(PD)、对电源负脉冲(ND)四种放电模式中,在图1中ND模式的静电放电负电压出现在输入与VDD之间,VDD在此模式下接地,此负的ESD电压会首先经由输入保护电路传递到VSS电源线上,因VSS电源线在此模式下是浮接的,故加在输入上的负电压会被传递到VSS上,在此模式下,原本电压降在输入与VDD之间的负ESD电压,转变成降在VDD与VSS之间,如果该ESD电压未能有效且快速的被VDD到VSS的静电放电保护电路旁路掉,ESD电压会由VDD与VSS电源线而进入集成电路内部。由于内部元件具有最小的尺寸与间距以节省面积,因而特别容易因ESD而失效,而由于电路内的VDD与VSS布线较长,容易造成一些离散的电阻(Rdd与RSS)与扩散电容(C),这些离散电阻和电容的分布如图1所示,造成该模式下的NDESD不易被旁路掉。

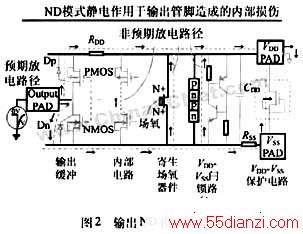

图2所示为一ND模式的。ESD负电压出现在输出PAD上造成内部损伤的示意图。当一ND模式的ESD负电压出现在输出PAD,在VDD接地输出缓冲级内的PMOS元件会因电压过高而击穿导通来旁路ESD静电电流。但在PMOS元件击穿导通之前,该ND模式的ESD负电压会先经由输出缓冲级的NMOS元件传递到浮接的VSS电源线,因此原本出现在输出与VDD之间的ESD负电压会转而降在VDD与VSS之间导致电路内部的ESD损伤。

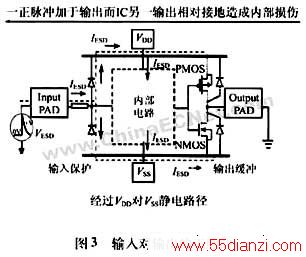

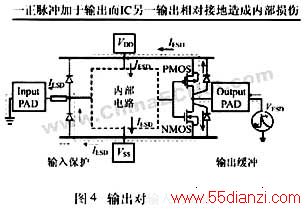

图3为一正脉冲加于输入而IC另一输出相对接地,图4为一负脉冲加于输出对IC另一输入相对接地的电流流向示意图。图3中可能造成输入脚的ESD保护二极管Dnl崩溃来旁通ESD电流到浮接的VSS上,该电流再由输出脚的NMOS寄生二极管Dn2流出。但是在:Dn2击穿前,该ESD电流会先经由该输入脚的另一ESD保护二极管Dp2而对浮接VDD充电,而浮接的VSS也会因输出脚接地而被Dn2偏压在接近地的电位,因此,发生在已输入脚相对另一输出脚的ESD电压会转变成在VDD与VSS之间的过电电压,该电流会随着VDD与VSS之间而进入集成电路内部而造成电路内部损伤,但输入/输出的ESD保护电路仍能完好无缺,ESD造成的内部损伤可能会使得VDD对VSS的漏电增加,也可能烧毁集成电路内部的元件而使得电路丧失部分的功能,这内部损伤要有功能测试才能找到损伤位置,而ESD造成的内部破坏的位置是一随机现象,很难防范。图4在负电压下,浮接的VSS会因寄生在输出NMOS的二极管Dn2而被偏压到接近负ESD电压,而浮接的VDD电源则被输入到二极管Dpl偏压在已接近地的电位。因此,原本出现住输出对输人的负电压会变为VSS到VDD电源线之间的ESD电压,而电压会经VDD与VSS而进入集成电路内部,从而造成电路损伤。这种损伤方式比上面输入/输出对VDD和VSS情况更易发生,且不易有输入到输出的漏电发现,因此常在ESD测试仪上被误判为正常元件。

为了箝制过高的ESD电压跨在VDD与VSS电源线之间,须在二者之间设计保护电路。一大尺寸栅极接地的NMOS组件连接于IC的VDD与VSS电源线之间,被用来做VDD到VSS静电放电防护电路。若有ESD电压出现在VDD与VSS电源线之间,该NMOS组件将会崩溃导通来旁通该ESD的放电电流。但是,即使有该NMOS组件做.ESD防护组件来旁通ESD放电电流,IC的内部电路依然会出现ESD损伤的问题。因为,该NMOS组件除了提供ESD防护来保护IC内部电路之外,它也要能够保护自己不被ESD电流所破坏,以免因其被ESD损毁而导致该IC无法正常使用。为了保护NMOS组件不被ESD电流所破坏,该NMOS组件通常在布局上便无法使用最小的布局间距。然而,IC的内部电路经常是使用最小的布局间距,这导致了一个问题,就是内部电路组件因具有最小的布局间距,会先崩溃导通,而ESD保护用电路中的NMOS元件因具有较大的布局间距,反而较慢崩溃导通,这使得栅极接地的NMOS组件不能够有效地保护IC的内部电路。

本文关键字:暂无联系方式电路基础知识,电子学习 - 基础知识 - 电路基础知识