集成电路组装密度不断增加,导致其功率密度也相应提高,集成电路单位体积发热量也有所增加。在外壳结构设计上,如果不能及时地将芯片所产生的热量散发出去,设法抑制集成电路的温升,必然对集成电路的可靠性产生极为严重的影响。因此,解决高密度陶瓷封装外壳的散热问题刻不容缓,它也是集成电路陶瓷封装外壳需要攻克的难题之一。

2、不同的产品结构设计对散热性能的影响

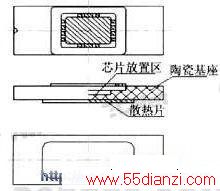

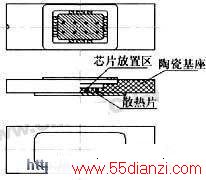

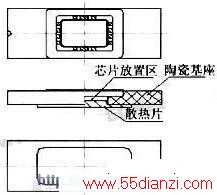

产品结构设计时,需要估计集成电路芯片由于电功率的热效应所产生的热量如何通过外壳散发到周围环境中去。常见的设计方式有三种(见陶瓷底座部分局部示意图)。一种是将散热片直接焊接在陶瓷底部(如图1:);一种是陶瓷底片上冲孔、注浆,将散热片直接焊接在陶瓷底片背面(如图2);一种是将散热片镶入陶瓷底腔(如图3)。

图1 散热片直接焊接在陶瓷底部结构示例

图2 陶瓷底片冲孔、注浆,散热片直接焊接在陶瓷底片背面结构示例

图3 散热片镶入陶瓷底腔结构示例

两种不同结构的散热片示意图见图4和图5。

图4 平板式散热片

图5 T型散热片

集成电路的散热方式通常有传导、对流和辐射三种。其中热传导的效率最高,热传导约占60%,热对流约占25%-30%,热辐射只占10%-15%。集成电路芯片内部所产生的热量,通过芯片与外壳底座间的焊料层(如有机或金属合金材料)传导到外壳的底座上,再由底座将热量传导到外壳其他部位或所附的散热片上,并再通过它们将热量散发到周围介质中去,因此,热传导是集成电路热传递的主要方式。

图1所示结构是在陶瓷基座的底部,将散热片直接焊接在陶瓷基座的底片背面。热量传导到基座底部和散热片上,再通过它们将热量散发到周围介质中去。散热效果较图2的结构方式要逊色一些。

图2所示结构是在陶瓷基座的底片上冲孔、注浆,然后再印上金属化,散热片直接焊接在陶瓷基座的底片背面。通过注浆孔可较好地将热量散发出去。但是,注浆太多,对磁体的强度不利。 图3所示结构是将散热片直接镶嵌于陶瓷基座的底部。芯片放置在散热片上,直接通过它将热量传递出去。这种结构方式散热效果较好,但是,陶瓷与散热片镶嵌处,容易产生漏气。

由此可见,对功耗要求不高(散热功耗≤5W)的产品,可采用图1的结构设计;

对功耗要求较高(散热功耗≥5W)的产品,可采用图2、图3的结构设计。

3、影响外壳散热性能的因素及解决措施

3.1 陶瓷基座的平整度

磁体的平整度不仅对封口气密性和外引线焊接强度有直接的影响,而且对功耗型外壳的散热片焊接强度也有较大的影响。可通过以下措施加以解决:调节层压压力、设计合理的烧结曲线和相关工艺参数来保证磁件良好的平整度。对极少数平整度不理想的瓷片,还可通过压烧的方法解决。

3.2 散热片的选择

散热片材料一般为钨-铜、钼-铜、铜-钨-铜、铜-钼-铜合金材料,在实际应用中,铜-钨-铜、铜-钼-铜这种”三明治”结构合金材料比钨-铜、钼-铜在与陶瓷件的结合强度和散热片的电镀质量方面好得多。

3.3 钎焊工艺改进

集成电路陶瓷封装外壳(功耗型),金属件与陶瓷基座钎焊工艺,根据不同的银铜焊料配比,采用不同的焊接工艺。当散热片材料为钨-铜、钼-铜合金时,采用银铜(Ag72Cu28)焊料,陶瓷与封接环、外引线、散热片一次性焊接完成,钎焊最高温度为880±10℃。当散热片材料为铜-钨-铜、铜-钼-铜合金时,采用银镉焊料,其焊接工艺必须进行改进,不同于常规产品。它除了严格要求钎焊保护气体的纯度、钎焊时间-温度曲线外,还必须严格钎焊工艺步骤,分两次装配、钎焊来完成。首先将封接环、外引线焊接好,采用Ag72Cu28焊料,钎焊最高温度为880±10℃;再将散热片焊接好,采用银镉焊料,钎焊最高温度为710±10℃,通过钎焊工艺的优化改进,可较好地解决集成电路陶瓷封装外壳散热片焊接强度问题。

3.4 散热片的电镀

钨-铜或钼-铜合金材料作为散热片所选材料,在电镀时很容易产生细小的针尖似小泡。这是由它们均属于难镀金属,,因此,必须控制好前工序的处理工艺、保证被镀件表面的清洁性、带散热片陶瓷外壳的钎焊前,必须进行特殊的预处理,即在钎焊前对钨铜或钼铜合金材料散热片先镀上一层镍,再进行钎焊,以减少电镀起泡的几率,同时对镀液加强监控和维护。国外采用将陶瓷外壳先镀镍,然后在散热片上镀上一层保护膜或粘上一层保护胶片,待陶瓷外壳镀金后再将保护膜或保护胶片去除,来解决散热片在电镀过程中产生的起皮或起泡现象。

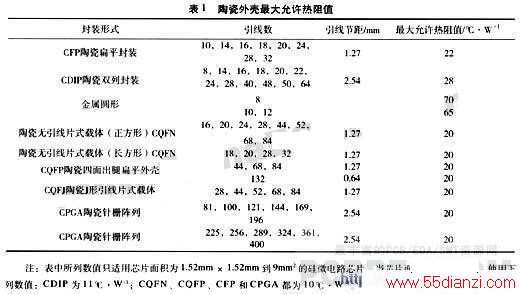

4 不同封装的陶瓷外壳最大允许热阻值

表1提供了不同封装的陶瓷外壳最大允许热阻值,供设计时参考。

陶瓷外壳最大允许热阻值

5、结束语

解决高密度陶瓷散热问题的方法很多,各家都有各家的独特之处。我们在这方面作了一些研究和探索,在外壳制造上通过采取不同的结构设计、选择合适的散热片、对钎焊工艺进行改进、解决好散热片的电镀质量问题等措施,来保证高密度陶瓷封装外壳的热性能的要求。