关键词:人造金刚石;六面顶金刚石压机;监控系统

Abstract:The automatic control system of the cubic synthetic diamond press is developed in the paper aiming at the complex craftwork characteristic. The system main includes in the designs of hardware and the designs of software. The problems of orientation control and synchronous tuning of the press are solved successfully. The initialization of craftwork curve, control arithmetic and running results also are introduced in the paper. The control equipment combined hydraulic pressure system of the cubic synthetic diamond press to buildup the whole automatic control produce equipment which has realized the interface of full inspecting WINOOW, operation through touching screen, the novelty of control arithmetic, better graphical interfaces so as to ensure the grades of Synthetic diamond

Key words: synthetic diamond; cubic synthetic diamond press; inspecting system

1.引言

金刚石俗称钻石,是碳的一种同素异形体,是人类发现最早的一种最硬的天然矿物。石墨可在高温、高压的环境中,在触媒的催化作用下,其原子结构发生改变,从而合成人造金刚石。人造金刚石超硬材料的独特性能使其在建材建筑工业、地质钻探、石油开采、机械加工、光学仪器等领域得到广泛应用。

六面顶金刚石合成压机是我国超硬材料生产的关键设备。由于国内人造金刚石的生产工艺还比较落后,现有的生产设备自动化程度不高,相当一部分还停留在人工操作阶段,尤其是压力与加热控制现状很难满足金刚石生产工艺的要求,精度较低,致使生产出的金刚石多为中低品级产品。为此,作者设计开发了新型的六面顶金刚石压机自动控制系统,该系统与某超硬材料公司六面顶金刚石压机及相关液压系统配套组成金刚石生产装置。该监控系统实现了全视窗界面、触摸屏操作,图形界面良好,控制精度高,保证了合成金刚石的品级。

2. 六面顶金刚石压机的生产流程

人造金刚石压机的上、前、右、下、后、左六个油缸顶锤从分别六个方向向位于压机中心的石墨叶腊石合成块运动,从而构成六面顶压机;液压油泵输出的液压油,通过油路中各阀门的开、闭控制各油缸顶锤的前进后退;人造金刚石合成中所需的超高压的是通过增压器实现的。

人造金刚石常用的生产工序是:放入待合成的石墨叶腊石合成块至压机中心,按下“空程前进”按钮,上、前、右三个活缸顶锤前进至停锤位,与下、后、左三个死缸一起从六面轻压石墨叶腊石合成块;按下“加压合成”按钮,进入“充液”工步,六缸顶锤同时向压机中心前进,将石墨叶腊石合成块压紧,随即进入“联通超压”工步,对石墨叶腊石合成块施加高温、超高压,并使加热功率、压力跟踪预先设定的工艺设定曲线,加热和保压时间到达后系统会自动转入“卸压”、“回程”工步,六缸顶锤回到起始位,完成一个工作循环。

3.金刚石压机自动控制系统硬件结构设计

本系统由控制柜、手操器及现场仪表(元件)构成。控制柜内包括工业控制计算机、触摸屏显示器、过程输入输出模板、阀用比例放大器、直流电源、可控硅及调功板、电量变送器和有关电气控制部分。现场部分包括位移传感器、压力变送器、温度传感器、电流互感器及电液比例阀等。

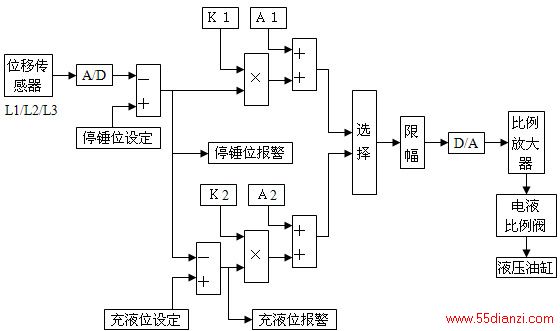

控制系统I/O通道如图1所示。该系统通过24路A/D接入六缸位移、油压、电压、电流、油温、水温等信号,通过64路开入点接入各种开关量输入信号,通过12路D/A输出各种电液比例控制信号及加热功率控制信号,通过32路开出点输出各种开关量输出信号。

图1 I/O通道

4.金刚石压机自动控制系统软件设计

六面顶金刚石压机自动控制系统软件由工控组态软件与可视化编程语言相结合编制而成,其中工艺设定曲线由可视化编程语言编写,帮助文件采用网页HTML形式编制,调用IE浏览器浏览;其他全为使用工控组态软件组态而成。通过 DDE 方式进行工控组态软件与可视化编程程序间的双向动态数据交换。压机工艺流程及监控系统主画面和其他相关画面可通过触摸屏点击相应按钮自由切换,可实现工艺流程动态图形显示、实时数据棒形图显示、实时数据趋势曲线显示、参数越限报警以及实现压力、功率工艺曲线的快速设定;实现历史数据记录与追忆;在符合授权口令的前提下进行各控制系统参数的在线整定。

4.1系统特点与控制功能

¨ 采用电液比例控制技术,实现液压系统压力、超高压压力及六缸位移的连续控制。

¨ 采用工业控制计算机控制技术,实现全视窗界面、触摸屏操作,技术先进、操作方便,控制可靠。

¨ 采用高精度位移传感器及悬臂式位移检测机构测量六缸的位移,定位控制精度大幅提高;提出新型控制算法,利用六面顶金刚石压机系统油缸的单向容量特性,精确实现无超调、无余差的六缸定位控制;采用新型的压机充液同步调整控制方案,各缸可单独调整,相互影响小,调整方便。

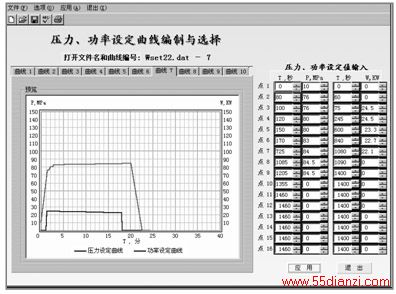

¨ 开发成功压力、功率工艺曲线程序设定模块,用户可自由设定多达15段折线组成的程序升压、升功率曲线,设定、修改、保存非常方便、直观,并可预存大量的工艺设定曲线;通过 DDE 进行工控组态软件与工艺曲线程序设定模块间的双向动态数据交换,实现同步实时显示。

¨ 联通超压阶段精确跟踪程序设定曲线,控制良好、保压平稳,波动小,有利于金刚石的合成;采用自动补偿控制方法实现功率控制,有效地克服了电网电压的波动对合成的影响。

4.2 压机的定位控制与同步调整设计

传统的六面顶人造金刚石压机六缸定位控制方法基本上采用的是位式控制方法,在“空程前进”工步时由感应式接近开关检测三个活缸是否到达停锤位,一旦到达即切断液压油缸的供油;而在“充液”工步则不再控制六缸的定位。此方法的不足表现在:①“空程前进”工步时停锤不准,易产生压不到叶腊石合成块或压碎叶腊石合成块的情况;②停锤位的调整困难;③因无法控制充液位,易使六锤充液行程不同步,易产生挤锤、碰锤、放炮事故。

针对上述方法存在的缺陷,本系统提出一种用于六面顶人造金刚石压机的无超调、无余差的六缸定位控制方法。采用六个电液比例阀分别控制进入六个油缸的进油量以控制各缸的前进速度与停锤位置,对三个活缸与三个死缸的定位控制有不同的控制方法。其中活缸定位控制框图如图2 所示,框图上部经特定的“空程前进算法”输出三个活缸“空程前进”工步的比例阀开度控制量,下部经特定的“充液算法”输出三个活缸“充液”工步的比例阀开度控制量。整定相应的控制参数,可以在“空程前进”工步时使三个活缸均停在行程为0mm处;在“充液”工步时使六缸均停在充液位设置值上。根据当前实际工步由选择器选择相应的比例阀开度控制量,经限幅器、D/A数模转换器转换为模拟量后送阀用比例放大器、电液比例方向阀分别去控制三个活缸的“空程前进”或“充液”工步行程。对于三个死缸,由于没有“空程前进”工步,其控制方法较三个活缸略有简化。

图2 活缸的定位控制

4.3工艺曲线设定画面

由于工控组态软件平台中没有合适的自由设定工艺曲线的工具,本系统采用可视化编程语言编程生成工艺曲线设定模块。工艺曲线设定画面见图3。一幅工艺曲线设定画面共有10个选项卡供选择,用户在每1个选项卡上可自由设定一组程序升压、升功率曲线,每条曲线最多可由15段折线组成。该画面的右边为设定曲线各段折点座标的设置按钮,分别为时间—压力组及时间—功率组,可用数字键盘输入或鼠标点击增减按钮以改变各段折点座标的数值,与此同时,画面中的设定曲线图形便可所见即所得地自动同步生成和变化。设置或选择完成后,按“应用”按钮即可将该组设定曲线作为正式选定用于当前运行的程序设定曲线。

上一篇:石油平台水处理DS系统研究探讨