关键词:棒材连扎线; 可编程自动化控制器; 监测控制; 故障诊断

Abstract: In order to improve the efficiency and reliability of the continuous rod rolling line in rolling mill, a control system based on PAC platform is put forward. This system not only takes full advantages of the industrial PAC, but also uses a variety of mechanical signal to realize the auto-control, on-line monitoring and fault diagnosis of the rolling line. Then detailed discussion on the hardware and software of the system is presented, especially on the architectual of it.

Key words: continuous rod rolling line ; PAC; Monitor and control; fault diagnose

引言

这几年许多轧钢厂棒材连扎线老化、结构复杂,易受到轨道温度、速度等外界因素的影响,不易控制,经常出现故障影响生产效率。以往技术人员虽然在处理故障和问题时采用了半结构化方法,即一方面根据现场信息要现场收集大量数据,并对其作计算和估算,同时还要借助自己长期积累起来的经验知识,才能对问题做出回答。这种人工方法速度很慢,如果对一些相关数据的发现、处理不及时就会导致系统运行不正常影响生产。鉴于上述情况,有必要创建统一的控制系统,来在线地对数据进行监测和处理,对连扎线做出最优控制,及时的给出故障原因和操作指导,从而使系统尽快恢复正常,保证生产的顺利进行。

1 硬件结构:

控制系统有两大主要任务:一是完成在线监测控制,包括采集传感器的输出信号和传感器数据的预处理,系统根据这些信号发出相应的控制指令控制整条连扎线的运转,并监测连扎线各个部分的运行情况,随时提供预警信息;二是完成故障诊断任务。在此控制系统中,按结构分为两部分:数据采集单元和中心处理单元。数据采集单元负责完成数据采集、信号处理的任务,然后将这些信号送到中心处理单元里;中心处理单元负责对数据进行分析和诊断,实现监测控制和故障诊断功能,并将数据通过以太网传送到远程数据中心的服务器中。系统硬件结构图如图1所示。

图1:系统硬件结构图

1.1数据采集单元

数据采集单元直接安装固定在工程机械各主要部位上,完成传感器标定和校准,工况参数采集、信号的特征提取。数据采集单元主要由传感器、信号调理、AD转换组成。开发一个控制系统的首要任务就是选择适当的工况参数,所谓适当,就是所测取的信号能够迅速而准确地反映出系统工作状态的变化,能反映工程机械运行状态的特征信息多种多样。选择适当的测量参数非常重要。本系统是以棒材连扎线为控制对象,选取制动板、分离板、冷床电机的转速、动作时间,连扎线轨道速度、温度和扎件直径等参数为检测信号,通过对这些参数的自动监测和分析,进行连扎线的监测控制和故障诊断。

1.2 中心处理单元

最初考虑采用传统的PLC+工控机方式,由PLC处理信号的采集、逻辑处理、输出控制,由工控机进行算法的实现和人机对话,此方案主要面临两大问题:稳定性,通常PC的通用操作系统不能提供用于控制足够的稳定性;可靠性,由于PC带有旋转的磁性硬盘和非工业性牢固的部件,如电源,这使得它更容易出现故障。考虑到现场的环境比较恶劣、操作台空间有限,故选取PAC方式作为开发环境。PAC 全称Programmable Automation Controller,自提出这个概念以来,作为近年来自动化产业最为重要的发展趋势之一,PAC受到了自动化业界及终端用户的广泛关注。可编程自动化控制器(PAC)作为新一代的工业控制器,结合了PC的处理器、RAM和软件的优势,以及PLC固有的可靠性、坚固性和分布特性。作为一种多功能的控制平台,用户可以根据系统的需要,组合和搭配相关的技术和产品以实现功能的侧重,因为基于同一发展平台进行开发,所以采PAC系统保证了控制系统各功能模块具有统一性,而不仅是一个完全无关的部件拼凑成的集合体。

本系统中心处理单元采用了BECKHOFF公司CX1000型PAC。BECKHOFF公司的CX1000 控制系统是为中等规模的控制任务而设计的。它集工业PC和硬件PLC之精华,是一种可以安装在C型导轨上的模块化控制系统,并可以根据用户的需要将各种系统组件接插在一起,完成各种复杂的控制任务。该产品系列是为那些需要有工业PC的特性和计算能力,但由于工程预算方面的原因又不打算购买全套工业PC的客户而设计的。CX1000系列系统模块通过标准的 PC104 总线(16位)连接。其基本单元包括CPU模块和电源模块,系统可以选用WINOOWs CE.NET操作系统或者嵌入式 WINOOWs XP操作系统。在此单一系统中,可提供理想的可视化和实时连续控制。

2 系统的软件结构

软件系统的操作平台选择微软的WINOOWs CE操作系统,开发工具为Embedded VC++4.0。软件采用模块化设计,主要包括监测数据库、监测控制模块、故障诊断模块。软件系统的整体结构见图。监测数据库主要用来存放个信号采集单元的工况数据参数,通过数据库管理截面可实现对检测数据的选择、导入和导出等功能。监测控制模块根据监测数据判断生产状况,对扎线各部分发出适合的控制指令。故障诊断模块根据检测数据和用户人工输入进行故障诊断,给出诊断结论和操作、维修措施等。系统软件结构如图2所示。

图2 :系统软件结构图

2.1 监测控制模块

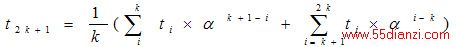

监测控制模块对进入CX1000系统的数据进行在线监控,针对各个器件的运转情况随时给出预警信息,并根据这些数据进行控制运算得出控制指令对整个扎线进行自动控制。此模块主要分为三部分:电机时间检测部分;倍尺钢长度在线检测部分;倍尺长度优化剪切指导部分。电机时间检测部分通过对电机动作时间测量装置,测量得到一系列电机高位落到低位的时间。根据这些时间数据,以中值滤波为基础,采用具有自学习功能的加权均值滤波算法对时间检测数据进行预测,得到电机的下一次动作的精确时间。此算法规定:数据序列中的每个数据均包含有一定的信息,最新数据所含有效信息越多,越老的数据所含有效信息越少,因此在预测下一次电机动作时间时,取最新一组的数据参与计算,同时赋予不同数据不同的权值。为了算法设计方便,采用等维新息的方法,即保持参与计算的数据数量不便,将每次新采集的数据补充进来,将最早的数据去掉。算法的公式描述为: ; 其中

; 其中 为预测值,

为预测值, 为参与计算的前2k个测量时间。倍尺钢长度在线检测部分采用编码器和高数计数器的方式,结合现场飞剪剪刃闭合信号,计算得到倍尺钢的在线长度。倍尺长度优化剪切指导部分根据现场采集到的扎件长度数据,运用不定方程的矩阵变换法求出最适合的剪切方案,送到飞剪控制器,指导飞剪进行最优剪切,提高生产效率。

为参与计算的前2k个测量时间。倍尺钢长度在线检测部分采用编码器和高数计数器的方式,结合现场飞剪剪刃闭合信号,计算得到倍尺钢的在线长度。倍尺长度优化剪切指导部分根据现场采集到的扎件长度数据,运用不定方程的矩阵变换法求出最适合的剪切方案,送到飞剪控制器,指导飞剪进行最优剪切,提高生产效率。

2.2 故障诊断模块

故障诊断模块的核心部分是故障诊断专家系统, 是指计算机在采集被诊断对象的信息后,综合运用各种规则(专家经验), 进行一系列的推理, 必要时还可以随时调用各种应用程序, 运行过程中向用户索取必要的信息后, 就可快速地找到最终故障或最有可能的故障, 再由用户来证实。专家系统的故障诊断方法由数据库、知识库、人机接口、推理机等组成。在此重点介绍知识库和推理机的构成。

2.2.1 知识库的构建

本系统采用的知识表示方式为产生式。系统采用了产生式规则的一般形式:

IF A THEN B CF(B,A) 即 A→B , CF(B,A)

其中A为规则的前提、条件或证据,A可以是单独命题形式的条件项,也可以是由简单命题以逻辑组合起来而生成的符合命题的条件项,A可能不止支持一条规则;例如 A=

本文关键字:控制系统 电工文摘,电工技术 - 电工文摘

上一篇:梭式布料器运行控制系统PL改造