无轴承异步电机控制系统实验平台设计

王晓琳,邓智泉,张宏荃,严仰光

(南京航空航天大学自动化学院,南京,210016)

摘 要:针对无轴承异步电机复杂的多变量强耦合非线性系统,提出了利用电枢绕组气隙磁场定向原理,对电磁转矩和悬浮力进行解耦控制。为了满足其高精度的实时控制要求,本文以速度快、功能强的TMS320F240芯片为核心,设计了一套双DSP数字化控制系统实验平台,详细介绍了其软硬件设计方案,并在此平台上对实验样机在恒速和升速过程中的悬浮情况进行了研究。结果表明,该实验平台能够可靠地完成复杂的解耦控制算法,达到了悬浮控制所需的高精度要求。

关键词:无轴承异步电机;控制系统实验平台;悬浮;双数字信号处理器

引 言

无轴承异步电机是近几年发展起来的一种新型高速电机。它利用了磁轴承与电机结构相似性,把产生悬浮力的绕组叠绕在原来异步电机定子绕组中,使悬浮力绕组与电机的电枢绕组合成一个整体,因此与传统的电机相比,它不仅具有无摩擦、无润滑、无机械噪音等特点,而且悬浮力绕组线圈不再占有额外的轴向空间,减小了电机体积和重量,从而拓展了高速电机在大功率和超高转速领域的应用[1]。

无轴承异步电机是依靠悬浮力绕组作用影响电枢绕组气隙磁场的分布,从而实现转轴悬浮[2,3]。两套绕组之间的相互作用,决定了无轴承异步电机是一个多变量强耦合的非线性系统,因此要求其控制系统不仅能够完成复杂的解耦运算,而且具有很强的实时处理能力。目前的电机控制专用DSP芯片很难独立完成这项工作,所以针对无轴承异步电机的控制特点,本文设计了一套基于双DSP数字化控制系统的实验平台。实验证明该实验平台在两片高速DSP芯片TMS320F240的协同工作下能够实时有效地完成无轴承异步电机系统的解耦运算,达到了高精度的控制要求,成功实现了转轴稳定悬浮。

1 悬浮力产生原理及无轴承异步电机数学模型

1.1 悬浮力产生原理

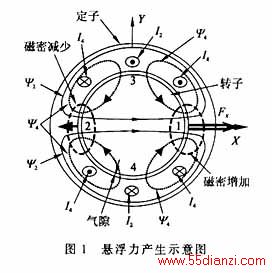

图1是无轴承异步电机产生悬浮力的绕组示意图。两套三相绕组叠绕在定子槽内,其中2极绕组控制电磁转矩,被称之为电枢绕组;4极绕组控制转轴在气隙中的悬浮位置,被称之为悬浮力绕组。磁链Ψ2,Ψ4分别由电枢绕组电流I2和悬浮力绕组电流I4产生。

如果只有电枢绕组通入电流I2,区域1,2内的气隙磁密相等,转轴受到的麦克斯韦合力为零。当悬浮力绕组通入电流I4后,区域1内的磁链Ψ2,Ψ4方向相同,合成磁密增加;而区域2内的Ψ2,Ψ4方向相反,合成磁密减少。气隙磁密不平衡导致产生的麦克斯韦合力向右,转轴向右偏移。如果悬浮力绕组中通以反向电流,那么产生的悬浮力将使转轴向左偏移。同理,控制悬浮力绕组磁链Ψ4与电枢绕组磁链Ψ2的相对位置,可以产生一个沿Y轴的悬浮力。因此,无论转轴向哪一方偏移,都可以根据位置传感器得到的负反馈信号去控制悬浮力绕组电流,调节悬浮力大小,方向,控制转轴悬浮。

1.2 数学模型

参量名:ψ为磁链;i为绕组电流;W为绕组匝数;F为麦克斯韦力;ω为角速度;p1,p2分别为电枢绕组和径向力绕组极对数;p为微分算子;B为磁感应强度;Te为电磁转矩;μ0为磁导率;λ为dq坐标上径向力绕组气隙磁链的初始相位角;μ为dq坐标上电枢绕组气隙磁链的初始相位角;φ为位置空间角。

下标:s为定子绕组;r为转子绕组;1为电枢绕组;2为径向力绕组;d为直轴分量;q为交轴分量;m为定、转子互感;l为漏感。

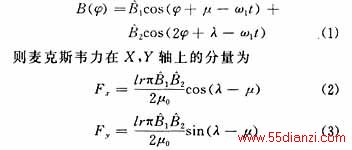

无轴承异步电机的气隙磁场是由电枢绕组磁场与悬浮力绕组产生的磁场在气隙中叠加而成,因此总的气隙磁场磁感应强度[2]

在同步旋转坐标系下,将麦克斯韦力用d,q坐标轴上的各分量表达

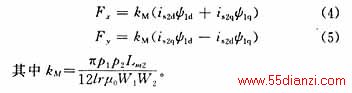

从上式可以看出悬浮力也是依靠电枢绕组磁链Ψ1建立起来的,因此它与电磁转矩之间必然存在耦合关系,而依靠传统的转子磁场定向控制、直接转矩控制等控制方法都无法实现两者之间的解耦控制。如果控制d,q旋转坐标系上的d轴与电枢绕组的气隙磁链方向一致,即电枢绕组气隙磁场定向,则有

对于径向力绕组,麦克斯韦力在dq坐标轴上的分量可表示为

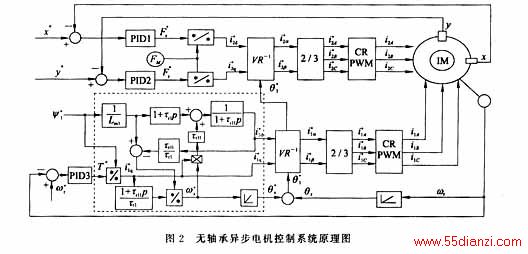

式(8~10)表明,如果电枢绕组采用气隙磁场定向控制,就能保证电磁转矩与悬浮力的独立控制和解耦控制。无轴承异步电机控制系统原理图如图2所示。

图中:PID1为X方向位移调节器;PID2为Y方向位移调节器;PID3为转速调节器;虚线框为气隙磁场定向控制部分,FM=kMΨ1,τr1=Lr1/Rr1,τr1l=Lr1l/Rr1;CRPWM是电流跟踪型逆变器[4]。

2 控制系统硬件设计

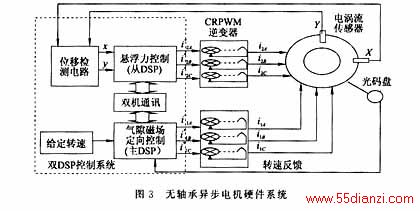

从图2中可以看出,无轴承异步电机控制原理要求其控制系统必须具备丰富的外围接口以及能够实时处理复杂解耦运算的能力。本文采用两片TMS320F240芯片作为控制系统的核心部件。TMS320F240是数字电机控制(DMC)专用数字信号处理芯片,它把几种特别适合于电机控制应用的先进外围设备和具有低成本、高性能处理能力的CPU内核结合在一起,是实现无轴承电机控制的理想控制器。图3是无轴承异步电机硬件系统设计框图。

能否准确控制电枢绕组气隙磁场定向,首先取决于能否准确、快速地获得转速以及转轴相对于初始位置的旋转角度。图3中的主DSP利用F240EV模块提供的具有正交解码电路功能的捕获单元,可捕获到来自光电码盘互差90°的正交脉冲信号,然后根据在固定采样周期ΔT内捕获到的脉冲数计算出电机转速,即M测速法。悬浮实验的成功证明使用此测速方法完全满足系统的精度要求。转速给定值由电位器分压值通过主DSP的模数转化(ADC)通道转化直接得到,因此调节电位器阻值可以非常方便设定电机转速,转速调节范围为:60~3 000 r/min。电枢绕组其余控制环节(如转速调节器、气隙磁场解耦运算、旋转坐标变换以及2/3变换等)均由软件部分完成。

在完成了对电枢绕组气隙磁场定向控制之后,悬浮力绕组必须根据电枢绕组气隙磁链的定向位置,才能有效地控制悬浮力的大小、方向。也就是说,双DSP之间存在着电枢绕组气隙磁链旋转位置θ1的传递问题。同时从式(9,10)可以看出,悬浮力大小与电枢绕组气隙磁链有关,因此,如果电机在弱磁方式下调速,则需要传递的数据还有Ψ1。针对系统数据传递具有数据量少、速度高的特点,采用双向传送/锁存器74F652实现双机并行通讯。

此外,对无轴承异步电机实现高精度悬浮控制影响最大的另一个数据采集环节是对转轴位移变量的实时检测。本文采用电涡流位移传感器检测转轴位移,它的标准灵敏度为8 V/mm,灵敏度误差不大于2%。为了防止温漂等因素的影响,还采用了两个传感器的差分信号作为位置反馈信号。最后反馈信号通过DSP的模数转换口转换为数字位移量,由软件来实现位置调节器等环节的控制。

3 控制系统软件设计

本实验平台的控制系统软件部分全部采用汇编语言编写,而且实行模块化编程。这不仅提高了DSP的运行效率,而且增加了程序的通用性和可移植性,有利于系统的维护和改进。

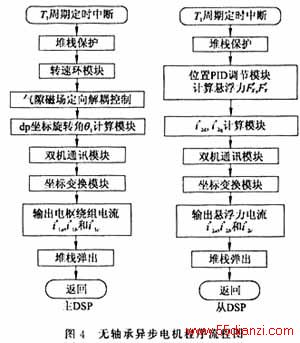

图4为无轴承异步电机程序流程图,运算和控制环节都是在各自的周期定时中断服务子程序中完成,控制周期设置为0.1 ms。

主DSP的功能是完成无轴承异步电机的气隙磁场定向解耦控制。其具体过程为:首先利用捕获单元中的正交解码电路检测转子实际转速nr和转角θr,通过转速环PID调节器生成给定转矩T*。然后在气隙磁场定向解耦控制模块中,按式(8)计算出转矩电流![]() ,同时为了保证气隙磁链ψ1不受转矩变化的影响,励磁电流

,同时为了保证气隙磁链ψ1不受转矩变化的影响,励磁电流![]()

上一篇:关于电力物资公司走向市场的探讨