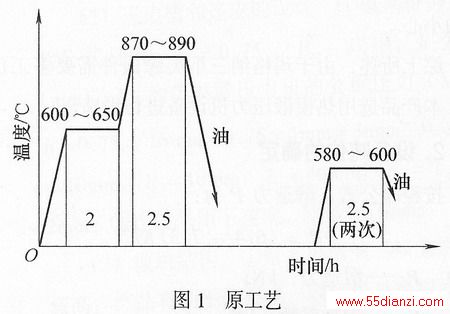

在原工艺(见图1)条件下,由于淬火温度低,大量的合金碳化物未溶解,所以淬火后硬度很低,只有20~25HRC,通过回火的二次硬化使硬度达到30HRC以上,这样的模具韧性可以,但工作后很快就出现热疲劳,热磨损严重,寿命不高。

改进工艺后(见图2),淬火温度提高后,合金碳化物有了大量的溶解,但是在回火时形成了大量弥散分布的硬质相,导致模具的耐疲劳虽然提高了,但冲击韧度却下降了,模具在使用100多件次后裂成了3块。该方案行不通。

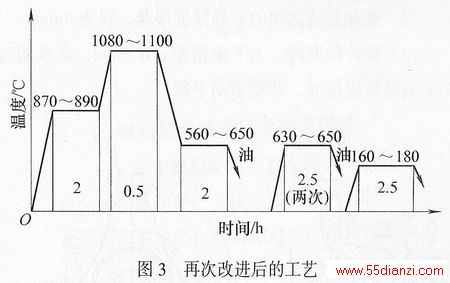

再次改进工艺后(见图3),在充分预热后,在高温区保温0.5h后分级淬火,再经过高温回火完成组织转变和消除应力,低温回火消除残余应力,使模具表层具有高的耐疲劳性,而心部具有良好的冲击韧度。这样处理后的模具达到了高温强度和冲击韧度最佳的匹配,使用寿命得到了提高。

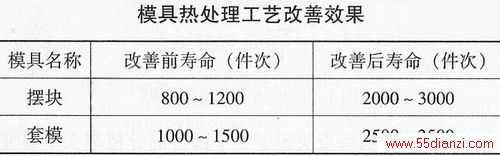

2.改进效果

在应用了最终改进的工艺方案后,摆碾机的热挤压终锻模具的使用寿命提高了2~3倍(见附表)。

3.结语

通过对比三种工艺,我们分析了使用条件的影响因素,结合实际选定了满足最佳的性能匹配的工艺,使模具的使用寿命得到了提高,满足了使用要求,降低了模具成本。上一篇:中频点焊机在汽车行业的应用