1.系统构成

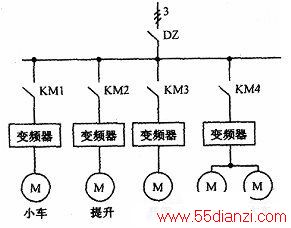

采用变频调速控制的提升机械仍可使用传统的速度控制方法,如行车的速度控制,仍使用传统的凸轮控制器,不同的档位给出了上升或下降方向的指令和多级速度指令,输入到变频器的控制端,实现方向控制和调速。而采用行车变频专用控制器可以简化控制系统设计,减少故障点。采用变频器构成的抓斗行车的主系统原理图如下图所示。行车控制系统采用PLC控制器,系统可实现重载启动、变频调速、无触点切换,提升开合4根钢丝绳进行速度配合,达到均匀受力、拉直运行。

2.控制系统的主要特点

(1)控制手柄向PLC发出开、停、快、慢、提升、开闭指令、PLC根据响应发出指令,控制各变频器的速度,以达到行车的最佳控制状态。

(2)在系统各变频器直流回路中设置控制单元和制动电阻,以提高系统的动态特性和可靠性。

(3)由PLC按控制提升、开闭机构完成行车各种工况的协调,并决定抓斗的各种工作状态。系统软件设计采用PLC梯形图语言来编程完成。软件编程的关键是位移负载抓斗的提升、开闭电动机检测位移量的光电旋转编码器动态偏差的实时校正及抓斗深抓、自动起升、钢丝绳受力状态自动调整等功能的实现。

行车抓斗的操作方式为单手柄联动台操作,有手动、自动两种方式可供选择。手动方式在复位调整和检修时使用,提升、开闭电动机只能单独慢档操作。自动方式在正常运行时由PLC控制系统协调下同时工作。

手动操作档位为:

慢开2一慢开卜零位一慢闭1-慢闭2;慢降2-慢降1-零位一慢升卜慢升2。

自动操作档位为:

闭斗快降广闭斗慢降一零位一闭斗慢升一闭斗快升;开斗快降一开斗慢降一零位一开斗慢升一开斗快升。

行车的小车、大车联动为单手柄操作,具有前进快、慢档,后退快、慢档及停车等功能。系统的复位调整是指对抓斗的工作基准(位置、偏差校正等)进行初始化的操作。当第一次使用系统时,行车停用时间超过一周或者滚筒非正常转动后,均需进行复位调整。如运行中发生了抓斗工作失调,则也应进行复位调整。复位操作时,只需将抓斗提到任一基准位置,按一下复位按键即可。

上一篇:变频器在门式起重机中的应用