引言

本文通过TPMS在国外某车型上的设计和应用,详细介绍TPMS软硬件设计方法。本方案中综合了CAN、LIN总线的设计,满足了TPMS在实际应用中的整车布线要求,并与整车总线集成,真正实现了TPMS的系统化、智能化。

项目需求分析及TPMS系统方案设计

TPMS的设计是一个系统工程,除了产品本身的设计,需要更多关注其应用环境——汽车本身,从TPMS的安装、布线、功能、性能、通信、干扰等方面来分析,从而明确TPMS的设计要求,确定其技术方案。

TPMS技术需求分析

根据车辆具体环境,对TPMS的特殊技术要求分析如下:

a) 射频信号传输是TPMS系统中的一个关键技术。当轮胎内发射信号要传输到车内接收系统时,首先轮胎要造成信号衰减,其次车辆本身的金属壳体相当于一个屏蔽盒,这样会造成TPMS信号很不稳定。特别在此项目中针对的高端车型,车辆对射频信号的影响更大。

b) 轮胎内的胎压传感模块是TPMS设计中的核心内容,由于轮胎内恶劣的应用环境,使其设计面临诸多难点。

c)在本项目设计中,原车具有1Mbps高速CAN的通信功能,因此TPMS必须与整车的CAN总线集成,实现系统的信息化、智能化控制。

TPMS应用方案设计

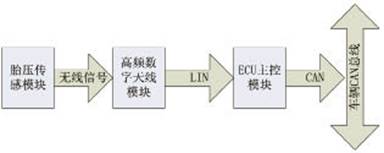

TPMS系统包含:四个胎压传感模块、一个ECU主控模块、两个射频数字天线模块以及CAN/LIN通讯线材。其信息处理及传输过程如图1所示。

图1 TPMS信号处理流程

基于NPX1传感芯片的发射模块设计

传感模块的硬件电路设计

NPX是高精度传感器和低功耗单片机的集成芯片,是应用于TPMS的专用芯片,具有功能完善、性能可靠、应用灵活等显著优点。主要实现对轮胎压力/温度的测量、信号放大、A/D转化、数据的计算和校准、数字信号编码输出等过程。

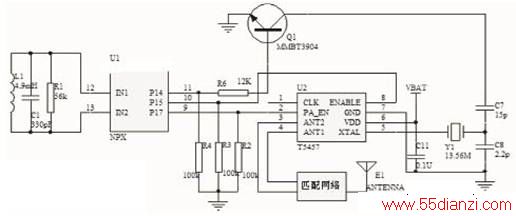

T5754是高增益输出的射频芯片,通过不同的外围电路设计可以实现ASK/FSK调制信号。外部晶振Y1为该芯片提供基准频率,不同的频率经过32倍频后,可以实现315MHz或434MHz的射频信号。

图 2是胎压传感模块的原理图,软件设置P14作为数据流输出端口,数据流的高低电平不断切换开集电极三极管Q1的导通和闭合,而达到对晶振Y1负载电容 C7||C8的容值改变,由此影响晶振的谐振频率,实现FSK的调制功能。另外电路中的C1、L1、R1相并联,组成低频接口,专用于接收125kHz的低频信号,可以实现对胎压传感的主动唤醒,从而进行功能检测或双向通信。

图2 传感模块原理图

传感模块固件程序设计

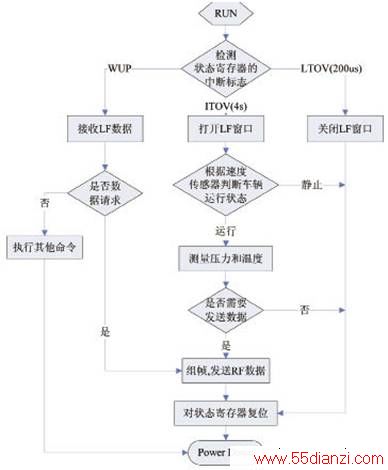

传感模块的固件程序设计主要围绕省电和可靠性设计。针对TPMS的特殊应用,NPX具有ITOV、LTOV、LF WUP等中断功能,这样可以使整个发射模块在大部分时间处于休眠状态,只有当中断发生时,才处于短暂的工作状态。

图 3为固件程序流程图。ITOV为4s定时中断主线工作流程,当车辆运行时,可以4s的间隔采样轮胎的压力和温度数据,并根据系统判断,实现对压力、温度等轮胎信息的无线发送;LTOV为200&mICro;s的定时中断,当ITOV和LTOV配合工作进行低频窗口的打开和关闭时,可以实现每4s打开一次200µs的低频窗口,等待低频信号的唤醒,这样可以极大地降低整个传感模块的功耗;WUP为低频信号唤醒中断,当外部设备发送125kHz的低频信号时,传感模块将被唤醒,接收低频数据,并根据低频命令发送射频信号,实现外部设备对传感模块的检测。另外该低频功能也被应用于TPMS的双向通信中,可实现TPMS接收模块对传感模块的主动查询。

图3 传感模块程序流程

综合CAN和LIN的TPMS接收系统设计

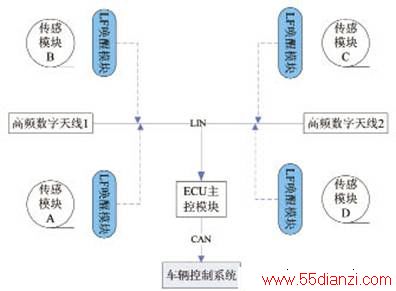

本 TPMS接收系统具有很强的系统扩展性,尤其对射频数字天线的设计,一定要设计者对具体车辆的无线电传输环境做可靠的评估,从而决定LIN总线上的射频数字天线的节点数。另外根据系统设计需求,在LIN总线上扩展四个低频唤醒模块,如4图示蓝色部分为LIN总线上扩展的模块,分别安装在轮胎附近,由ECU 主控模块给四个低频唤醒模块发送命令,再由低频唤醒模块发送低频信号激活轮胎内的压力传感模块,实现TPMS的双向通信,达到ECU主控模块对轮胎信息的主动、实时查询。

图4 LIN总线扩展图

在本项目设计中,根据客户需求和系统无线电环境,TPMS设计为单向传输系统,并在底盘的前后安装两个射频数字天线。

ECU主控模块硬件电路设计

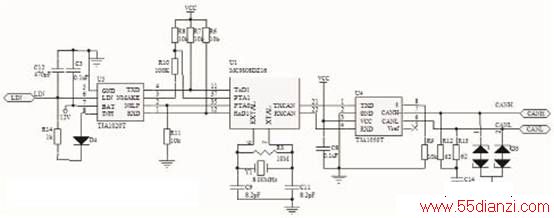

如图5为ECU 主控模块原理设计图。MC9S08DZ16是Freescale公司推出的一款高性能8位单片机,采用HCS08内核,最高运行频率可达40MHz,具有CAN、LIN等丰富的设备资源,实现对数据的接收、处理、发送及整个系统的控制。

TJA1050是高速CAN收发器,最高可达1Mbps的数据传输率;TJA1020是LIN收发器,速率可达20kbps。这两个芯片都是Philips推出的总线驱动芯片,具有很强的EMC性能和传输稳定性。

在本模块设计中,高速CAN的电路设计是关键步骤,它直接关系到TPMS与车辆系统之间通信的兼容性和可靠性,现将设计要点归纳如下:

a) PCB设计:在高速CAN的应用中,PCB设计中对CAN元器件的布线是至关重要的,一方面要保证高速CAN的传输线尽量短、布线紧凑、分布电容小,以减小回路面积,增强抗干扰性能;另一方面要保证高速信号的流畅性,避免布线走弯和交叉,容易引起信号的串扰和不稳定。实践证明,布线合理的PCB不但信号稳定而且传输距离也很远。

b) 负载匹配:CAN网络设计中,节点和总线的负载匹配是很重要的指标,特别针对高速CAN的设计更应该关注。TPMS作为汽车系统中CAN网络的一个节点,其负载设计必须充分考虑系统总线的设计要求。

c) 传输率的配置:CAN信号传输中每个Bit都由三个部分组成,分别为SYNC_SEG、T_SEG1、T_SEG2,我们必须兼顾传输率、采样点等系统要求对CAN控制器进行合理的寄存器配置。

在本系统中如图5,选择外部晶振Y1给CAN控制器提供fcanclk=8MHz的时钟信号,通过寄存器分别配置SYNC_SEG=1、T_SEG1=4、T_SEG2=3,总线预分频 Prescale Value="1"。

CAN总线的速率

采样点

图5 ECU主控模块原理图

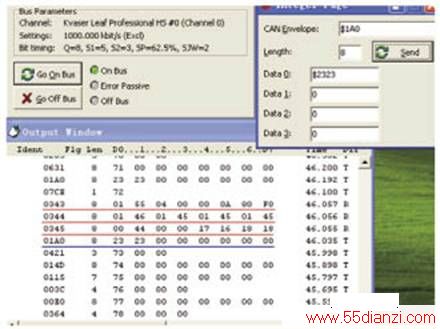

d) CAN总线仿真和测试:当CAN总线的软硬件设计完成后,基本的功能、性能仿真和测试是必要的过程。在此项目中,采用了Kvaser CAN总线诊断工具进行仿真测试,可以模拟被测节点与网路上其他CAN节点之间的信息交换,实时跟踪CAN总线上的数据传输。另外可以通过该诊断工具随机向CAN总线发送干扰数据流,测试CAN总线上的数据可靠性。

如图6示为CAN工具的数据仿真测试。其中红线标注的数据帧0x343、 0x344、0x345为TPMS的ECU主控模块向车辆系统发送的轮胎信息及TPMS系统状态信息;蓝线标注的数据帧0x1A0是模拟车辆系统向 TPMS发送的车速信息;其他数据帧为仿真器在总线上随机发送的干扰数据帧。

本文关键字:通信 总线技术,电子知识资料 - 总线技术