一、WWT微机调速器的数学模型

1.1控制规律的选择

水轮机调节设备是通过调节导水机构的开度来调节水轮机的流量及其流态的,这种调节需很大的推力,所以调速器的执行机构采用一级放大或二级放大的油压装置,从而利用其推力推动接力器来实现。

从自动控制原理的角度上讲,控制水轮机流量存在着水轮惯性,对调节系统的动态稳定和响应特性带来不利影响,水轮调速系统是一个复杂的、多变的、非线性的控制系统。

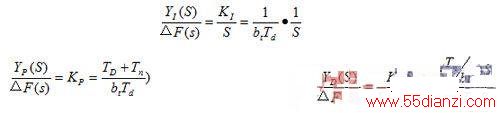

1.2 WWT型PLC微机调速器的控制过程

水轮机调速器由测量元件、放大校正元件、给定元件、执行机构、反馈元件等组成,发电机组作为构成闭环控制系统。它的控制过程是测量元件把机组转速n(频率)或其他被调参数测量出来,与给定信号和反馈信号综合后,经放大校正元件去控制水轮机组,同时反馈元件又把导叶开度变化的信号返回给加法器。

1.3 PID调节的控制算法

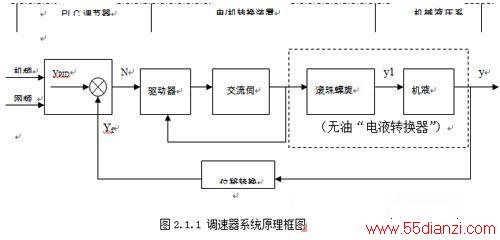

上面说到水轮调节系统是一个复杂的控制系统,因此选择合适的控制规律是一个号的控制系统的关键因素之一。在设计WWT型微机调速器时我们选择了PID调节规律,它的结构简单,并且提高控制系统的稳定性和可靠性。

PID控制规律在实际中是由PLC的 软件程序来实现的,PID的输入为测量的频差,其运算结果YPID为对应的导叶开度Y的数字量,YPID送入交流伺服电机驱动器,以控制电机的运转位置,电机的转动位置通过电液转换器对应导叶接力器的开到对应的开度Y。

为实现有差调节,调差的反馈信号可取自位置环控制式PID运算结果,并与 功率给定信号的数字调节量相减,然后经Bp后与频差信号综合,改综合信号送入PID调节通道。

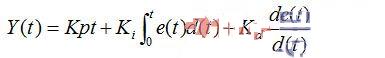

PID微机调节器的控制算法为:

将上式进行拉氏变换得:

式中负号表示正的频差对应负的接力器的开度。

式中是PID调节的时间连续的传递函数表达式;若用PLC程序实现则必须进行离散计算。

将式中的比例、积分、微分单独的表达式写出来:

用PLC程序来实现则必须进行PID调节计算,而采样周期t式离散计算过程中极为重要的量。WWT型微机调速器是以种借助程序实现调节和控制功能的数字电子装置,它是以巡回扫描的或定时处理的原理工作的。PLC完整的执行一次可编程器系统、用户程序所占用的 时间为采样周期。

二、WWT微机调速器的数学控制方案的设计

2.1 WWT型PLC微机调速器系统原理

由交流伺服电机(位置环)及滚珠螺旋自动复中装置构成电液转换器,由定位环控制PLC微机调节器的定位模块,根据PID调节器输出YPID与主接力器反馈(通道3-1)yf的差值,向交流伺服电机驱动器送出与此差值成比例的有方向的定位信号N,交流伺服电机同轴的旋转编码器将实际转角(位移)y1以脉冲数的形式Nf送回驱动器,从而形成了以Ty1(交流伺服机构反应时间常数)为特征参数的小闭环。在调速器稳定状态(静态),y1使主配压阀处于中间平衡位置。

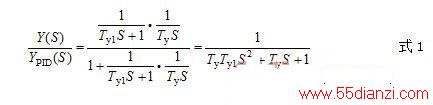

YPID至y的传递函数为:

由于交流伺服电机具有很高的频率响应特性,其反应时间常数可以忽略(取Ty1=0)不计,上式传递函数简化为

2.2 PLC系统结构

在调速器电气部分的控制核心的PLC系统包括CPU模块,数字量输入模块,数字量输出模块,模拟量输入模块,定位模块、触摸屏等。PLC系统采集现场数据,进行PID运算及状态控制,输出控制信号。

PLC调节器采集现场信息,对信息进行分析、运算得出控制信号,再以一定的方式实现对执行机构的控制。PLC调节器的主要功能如下:

(1)现场数据采集功能

以足够的精度及满足要求的采样时间采集现场模拟量信号,如:机组频率值、电网频率值、导叶开度反馈、桨叶角度反馈、实际功率反馈、机组水头信号等,为保证控制精度及调速器的速动性,模拟量采集的精度及采样周期必须达到一定要求,我们研制的PLC调节器频率信号测量精度为<0.002Hz,其它模拟量的测量精度为12位,足以满足国标中转速死区<0.02%的要求;采样周期为80&mICro;s,足以满足国标中不动时间<0.2s的要求;

以足够的刷新时间及可靠性采集现场开关量信号,如:开机令、停机令、油开关信号、调相信号、控制室操作指令、现地操作指令等。由于PLC是专为工业现场控制而设计的CPU,在开关量采集方面极其方便、可靠,具有光电隔离,自动防抖功能,刷新时间约为30 μs。

(2)自动调节与控制功能

频率调节与频率跟踪:在频率调节模式下运行时,实现机组频率的调整。在空载工况下,可实现对电网频率的跟踪和相位的控制,能实现快速并网;

开度调节与水位控制:在开度调节模式下运行时,可实现按水位控制机组出力,即根据上游水位控制机组出力并保持在某恒定值下运行;

功率调节与功率模式:在功率调节模式下运行时,将接入机组输出功率反馈信号,机组将根据负荷给定值调整出力;

三、 PLC微机调速器控制设备的选型

3.1可编程控制器

3.1.1 PLC主模块FX2N-64MT(32点输入,32点输出)

FX2N-64MT是由电源、CPU、存储器和数字量输入/输出器件组成的单元型可编程控制器;由交流220V电源供电,模块还提供内装DC24V电源作为输入传感器的辅助电源。它带有通讯模块FX2N-485-BD,传送规格为RS485/RS422,能与上位机通讯。

3.1.2模拟量输入模块FX2N-4AD

FX2N-4AD是由四通道的模拟量输入模块,用于导叶开度、浆叶开度、水头位置和功率四个模拟量的输入。此次毕业设计PLC调速器用到导叶开度和水头位置两个模拟量输入通道。且本次设计采用电压输入,输入范围为-10V~+10V(输入电阻为200VKΩ)。数字输出为带符号的12位二进制,范围为-2048~+2047,+2047以上固定为+2047,-2048以下固定为-2048。分辨率为5mV(即10Vx1/2000)。综合精度±1%(相对于最大值)。转换速度15mSx(1-2)通道。隔离方式采用光电隔离和采用DC/DC转换器使输入和PLC电源间隔离(各输入端子间不隔离)。模拟量用DC24V±10%,55mA,输入输出占有点数程序上为8点(计输入或输出点均可)由PLC供电的消耗功率为5V30mA。

3.1.3定位模块FX2N-1PG

本次设计采用FX2N-1PG为脉冲输出模块,用作对交流伺服电机的控制,通过FX2N的FROM/TO指令设定定位目标,运转速度和各种参数。

本次设计FX2N-1PG电源由稳压电源提供DC5V,电源正端接止VIN端子;电源负端接止COM0端子,此端子亦为脉冲输出公共端。此设计FX2N-1PG的FP端子为正转脉冲输出端,RP端子为反转脉冲输出端,其脉冲信号输出止电机驱动器,从而控制电机工作。

3.2触摸式图形显示操作终端

本文关键字:调速器 智能电网,电源动力技术 - 智能电网