在风电行业中,经常需要在野外对风机进行维修,这时必须为各类维修工具和仪器进行供电.因此,设计一种便携式.低功耗.智能化的正弦逆变电源来为这些设备供电是十分必要的,可大大提高维修风机的效率.

本文正是基于这种情况下而设计的一种基于单片机的智能化正弦逆变电源.

1 正弦逆变电源的设计方案

本文所设计的逆变器是一种能够将DC 12 V直流电转换成220 V 正弦交流电压,并可以提供给一般电器使用的便携式电源转换器.目前,低压小功率逆变电源已经被广泛应用于工业和民用领域.特别是在交通运输.野外测控作业.机电工程修理等无法直接使用市电之处,低压小功率逆变电源便成为必备的工具之一,它只需要具有一块功率足够的电池与它连接,便能产生一般电器所需要的交流电压.由于低压小功率逆变电源所处的工作环境,都是在荒郊野外或环境恶劣.干扰多的地方,所以对它的设计要求就相对很高,因此它必须具备体积小.重量轻.成本低.可靠性高.抗干扰强.电气性能好等特点.

针对这些特点和要求,研究一种简单实用的正弦波逆变电源,以低价实惠而又简单的元器件组成电路来满足实际要求,定会受到市场的普遍欢迎.当前,设计低功率逆变电源有多种方案,早期的设计方案是直接将直流电压用双开关管进行控制,在50 Hz方波的作用下,产生220 V的方波逆变电压.

但随着用电设备对逆变电源性能的要求不断的提高,方波逆变电源在多数场合已被淘汰,而正弦波逆变器的应用已成为必然趋势.现在,市场上低功率正弦波逆变电源的主要设计方案有3种.

1.1 一次逆变的正弦波逆变电源

该方案也是将要逆变的直流电压直接加到双开关管上,然后采用数十倍于50 Hz的正弦化脉冲宽度调制脉冲串对开关管直接进行驱动,之后对输出的电压实行“平滑”处理,进而获得类似于正弦波的连续变化的波形,这种方法的优点是电路一次逆变,高效而简单.但变压器过于笨重,没办法满足体积小,重量轻的要求.

1.2 多重逆变的正弦波逆变电源该方案是将驱动开关管的50 Hz信号,分成若干相位不同而频率相同的驱动信号,分别驱动各自的开关管,使得各自的输出电压也错开一定的相位,然后再进行叠加处理,输出多阶梯的阶梯波再进行滤波就能输出所需的正弦波电压.此种方案电路较为复杂,一旦有一组开关管失效,输出的波形就有很大的失真.

1.3 二次逆变的正弦波逆变电源随着高频开关管技术的日趋成熟,逆变电源的电路设计趋向于先变压,后变频,即先将直流电压转为高频交流电,再将高频交流电转换为50 Hz 的正弦交流电源,其原理框图如图1所示.

由于开关管的价格低廉,因此组成图1的单元电路性价比高,当前市场上以此种设计方案来生产低功率逆变电源的居多.

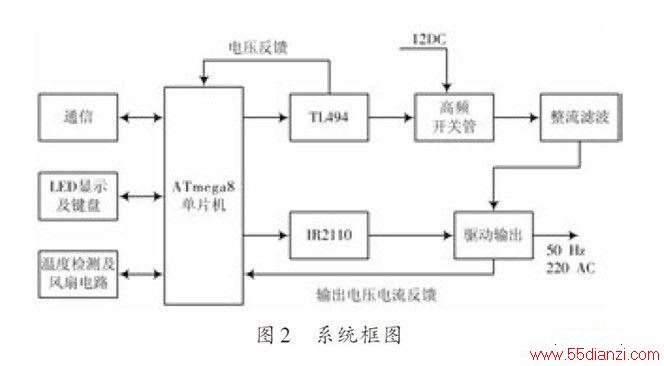

2 基于单片机控制的正弦波逆变电源在以上列举的三种逆变电源设计方案当中,以二次逆变的正弦波逆变电源为佳.按照这种思路,早期的具体电路解决方案多采用PWM 控制芯片如TL494,SG3524,SG3525A 等,以固定的频率去控制DC?DC 和DC?AC部分的开关管,并采用修正电路对输出的波形进行修正,以期达到正弦波的要求.但这种纯PWM芯片控制的电路,对于元件的老化.发热.受到干扰等情况无法自动加以修正,或者修正能力差,往往使得在实际的应用当中经常出现电路故障.随着单片机技术的发展,设计人员不断想将单片机引入到正弦逆变电源的控制当中,但对于高频部分的控制,低成本的单片机完成不了这个功能,高成本的单片机又会降低性价比,故本文提出了另外一种设计方案,就是采用低廉的ATmega8单片机,配合TL494,IR2110和开关管,构成一个体积小,成本低,控制能力强的正弦波逆变电源,其方框图如图2所示.

由图2可见,整个系统主要由ATmega8单片机进行控制,TL494和IR2110是否工作,全由单片机根据反馈信号作出调整.高频开关管及驱动输出部分采用单相全桥逆变电路构成.具体工作原理是采用ATmega8单片机作为系统控制的核心,利用TL494 能产生高频PWM 信号的功能,通过单片机对其脉冲宽度进行控制并输出,以控制高频开关管组成的全相逆变电路,将低直流电压逆变成为高压方波,并通过整流滤波之后,送到驱动输出全桥逆变电路,由单片机控制IR2110 输出工频驱动信号,控制输出驱动电路输出50 Hz,220 V的正弦交流电压.

3 主要电路的具体设计

整个逆变系统的核心主要由单片机控制电路与检测电路.DC/DC变换电路.DC/AC输出电路组成.

3.1 DC/DC变换电路

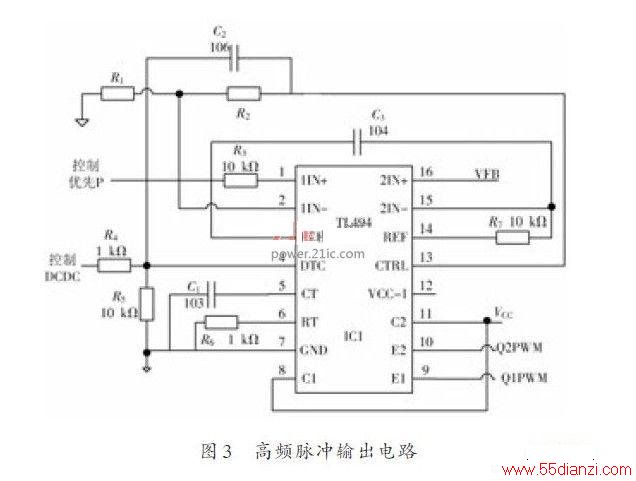

如图3 所示,由TL494 组成了高频脉冲输出电路,该电路采用了性能优良的脉宽调制控制器TL494集成块.该集成块内含+5 V基准电源.误差放大器,频率可变锯齿波振荡器.PWM比较器.触发器.输出控制电路.输出晶体管及死区时间控制电路等.该集成块的第5?6 脚分别外接了C1 和R6 组成了RC 振荡电路,可促使TL494输出频率为100?引脚对图中的DCDC 端进行控制.通过控制第4脚的死区时间控制端,可调节输出信号的占空比在0~49%之间变化,从而控制输出端Q1PWM?Q2PWM的输出,而P端.VCC端和VFB端则分别接收来自负载,高频逆变输出电压.输入电压的反馈信号,与TL494 内部的电路组成过压.过载保护电路,形成逆变器的第一级安全保护网.

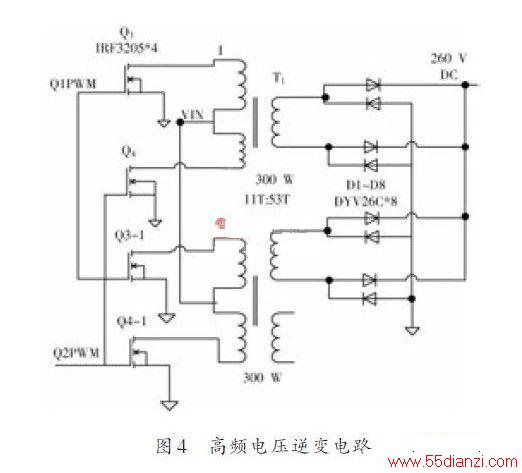

如图4 所示为高频电压逆变电路,由4 只IRF3205管构成全桥逆变电路,IRF3205采用先进的工艺技术制造,具有极低的导通阻抗,加上具有快速的转换速率和以坚固耐用着称的HEXFET设计,使得IRF3205成为极其高效可靠的逆变管.从输入端Q1PWM,Q2PWM输入的高频脉冲串控制这4个管两两导通,对VIN输入的直流低压进行斩波,然后经升压变压器后,逆变成高频交流方波,此时流通的电流为磁化电流,所以选取Philips公司生产的BYV26C 超快软恢复二极管组成了全桥整流电路,该管子重复峰值电压为600 V,正向导通电流为1 A,其反向恢复时间30 ns,可以满足电路的参数需求,整流后的电压经滤波电路后输出直流电压260 V,送往DC/AC 逆变电路,另外260 VDC 经降压处理后作为作为反馈信号输入图3中的VFB端,作为高频逆变电压的反馈信号.

3.2 DC/AC输出电路的设计

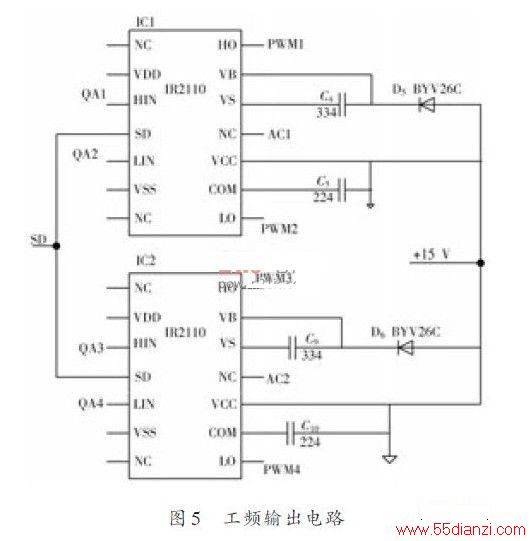

DC/AC变换输出电路采用全桥逆变单相输出,其驱动输入波形则由单片机输出信号驱动半桥驱动器IR2110 输出工频驱动信号,通过单片机编程可调节该输出驱动波形的D<50%,保证逆变的驱动方波有共同的死区时间.如图5 所示,QA1~QA4 端分别接到单片机的PB1~PB4 引脚,由此引脚输出信号驱动两片IR2110,分别从PWM1~PWM4输出50 Hz的工频信号去驱动桥式逆变电路产生正弦波形.

IR2110 是IR 公司生产的大功率MOSFET 和IGBT专用驱动集成电路,可以实现对MOSFET 和IGBT 的最优驱动,同时还具有快速完整的保护功能,因此它可以提高控制系统的可靠性,减少电路的复杂程度.如图6所示,HIN 和LIN 为逆变桥中同一桥臂上下两个功率MOS的驱动脉冲信号输入端.SD 为保护信号输入端,当该脚接高电平时,IR2110的输出信号全被封锁,其对应的输出端恒为低电平;而当该脚接低电平时,IR2110的输出信号跟随HIN和LIN而变化,因此,在本系统中,两片IR2110芯片的SD端共同接到单片机的PB0引脚,用于实时控制IR2110 是否处于保护状态.IR2110 的VB 和VS 之间的自举电容较难选择,因此直接提供了15 V恒压,使其能正常工作.

逆变正弦电压输出电路有两种调制方式,一种为单极性调制方式,其特点是在一个开关周期内两只功率管以较高的开关频率互补开关,保证可以得到理想的正弦输出电压,另两只功率管以较低的输出电压基波频率工作,从而在很大程度上减小了开关损耗,但又不是固定其中一个桥臂始终为低频(输出基频),另一个桥臂始终为高频(载波频率),而是每半个输出电压周期切换工作,即同一个桥臂在前半个周期工作在低频,而在后半周则工作在高频,这样可以使两个桥臂的功率管工作状态均衡,对于选用同样的功率管时,使其使用寿命均衡,对增加可靠性有利.另一种为双极性调制方式,其特点是4个功率管都工作在较高频率(载波频率),虽然能得到正弦输出电压波形,但其代价是产生了较大的开关损耗.如图6所示,本文的逆变输出电路采用了单极性调制方式,这样可以提高波形的平滑度,增加电路的可靠性.图6 中的PWM1~PWM2 分别接收来自图5 的输出驱动信号,驱动由4个具有500 V耐压值的IRF840开关管组成的桥式逆变电路,将260 VDC 逆变成220 V,50 Hz的交流电,经LC 滤波后供给负载.图6中的IFB端和ACV端,分别和为电流和电压的采样,送到单片机的PC4和PC5引脚进行A/D转换,再由单片机将转换果用于功率计算和电路保护之用.

上一篇:全桥式逆变器的三种控制方式分析