一、材料分拣装置结构及总体设计

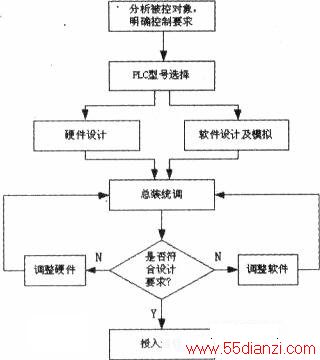

1.控制系统流程图设计

根据系统生产工艺要求,分析各个设备操作内容和顺序,画出程序流程图,如下图所示。

2.物料分拣系统的工作过程

(1)按下启动按钮xo,物料台检测到有物料,则变频器驱动电机,使圆盘转动,再由圆盘通道和机械手把物料送到物料分拣带上检测,以上动作实现了上料的过程。

(2)把物料送到检测台。如果在4秒钟内检测不到物料,红灯闪烁,否则绿灯闪烁,机械手、电动机和变频器不动作,整个系统停止。当检测到物料时,物料提升到上限时,机械手臂先伸出,手爪夹紧物料后,手臂提升,再缩回,然后右旋,手臂伸出,下降,松开物料,手臂再提升,缩回,再回到左旋初始位置。

(3)分拣台上光电传感器检测到物料时,启动传送带;当电感传感器检测到金属物质的物料时.活塞1伸出推动物料进入料槽再缩回:当到电容传感器检测到非金属的物料时.活塞2伸出推动物料进入料槽再缩回。当物料台再次检测到物料时,循环以上动作。

(4)物料传输是通过机械手和三相异步‘电动机及变频器来实现,机械手可通过伸出,下降,夹紧物料,提升,缩回等动作将物料从物料台送到传输带上,而三相异步电动机启动传送带的动作及变频器改变传输带的速度。

(5)在传输带上,光电传感器是启动传输带运行的信号,用电容传感器和电感传感器来分拣传输带上的物料,电感传感器可检测金属物质的物料,电容传感器可检测非金属的物料。实现分拣的动作。

3.物料分拣系统的设备选择

(l)三菱PLC的选型

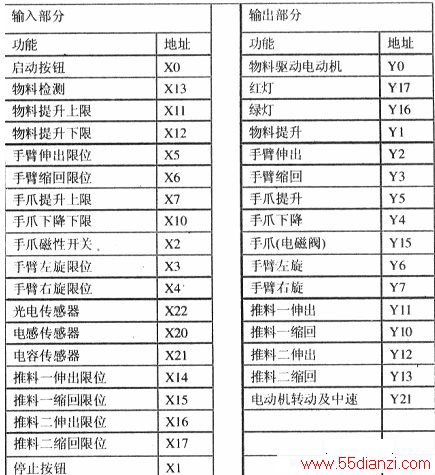

PLC及有关的外围设备都应按照易于与工业控制系统形成一个整体,易于扩展其功能的原则而设计。I/0点数估算时应考虑适当的余量,通常根据统计的输入输出点数,再增加10%~20%的可扩展余量后,作为输入输出点数估算数据。根据物料分拣系统的工作过程可知,系统的输入信号有19个,输出信号有l6.因此选三菱FX2N-48MR。

根据所选择的PLC型号,对本系统中PLC的输入输出端子进行分配,如附表所示。

(2)三菱变频器的选择

根据负载特性选取适当控制方式的三菱变频器,三菱变频器的控制方式主要分为:V/F控制,包括开环和闭环;矢量控制,包括无速度传感器和带速度传感器控制;直接转矩控制:根据物料分拣系统特点,可选三菱FR-E500。

(3)气动控制和执行元件

气动控制元件是控制气体压力、流量及运动方向的元件。气动控制元件按功能分为压力控制阀、流量控制阀和方向控制阀。

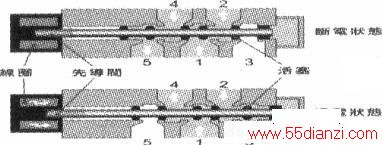

1)电磁阀

气动电磁阀是用来控制流体的自动化基础元件,属于执行器;用于控制液压流动方向。

下图表示伍路二位)直动式电磁阀(常断型)结构的简单剖面图及工作原理。起始状杰。1.2进气:4.5排气:线圈通电时,静铁心产生电磁力,使先导阀动作,压缩空气通过气路进入阀先导活塞使活塞启动,在活塞中间,密封圆面打开通道,1,4进气,2,3排气:当断电时,先导阀在弹簧作用下复位,恢复到原来的状杰.

本设计可以采用二位二通的气动电磁阀,它操作轻便,又能快速实现气缸的正反转,易于实现自动化,因此应用广泛。

2)气缸

引导活塞在其中进行直线往复运动的圆筒形金属机件。工质在发动机气缸中通过膨胀将热能转化为机械能;气体在压缩机气缸中接受活塞压缩而进步压力。

气缸的作用:将压缩空气的压力能转换为机械能,驱动机构作直线往复(运动、摆动和旋转运动。

当传感器检测到物料时,活塞运动,然后自动缩回,所以可以选单作用气缸。

3)传感器

a光电式传感器

光电式传感器,基于光电效应的传感器,在受到可见光照射后即产生光电效应,将光信号转换成电信号输出。

b电感式传感器

电感式传感器是利用电磁感应把被测的物理量如位移,压力,流量,振动等转换成线圈的自感系数和互感系数的变化,再由电路转换为电压或电流的变化量输出,实现非电量到电量的转换。

c电容式传感器

电容式传感器也常常被人们称为电容式物位计,电容式物位计的电容检测元件是根据圆筒形电容器原理进行工作的。

二、物料分拣系统的设计图

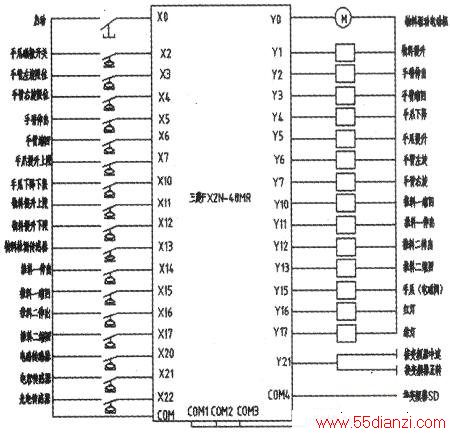

1.根据附表可以绘制出PLC的输入输出接线端子图。

如下图,当PLC投入运行时,按下启动,给出xo信号,物料通过圆盘升到上限,给出信号X11;在通过机械手一系列动作,给出X7、x5、X3、X4信号;传送到传送带时,光电传感器动作,给出X22信号;当有物料时,电机使传送带动作;电感传感器动作时,给出X20信号.让电磁阀动作推动气缸动作,给出X14、X15信号;电容传感器动作时,给出X21信号,让电磁阀动作推动气缸动作,给出X16、X17信号。

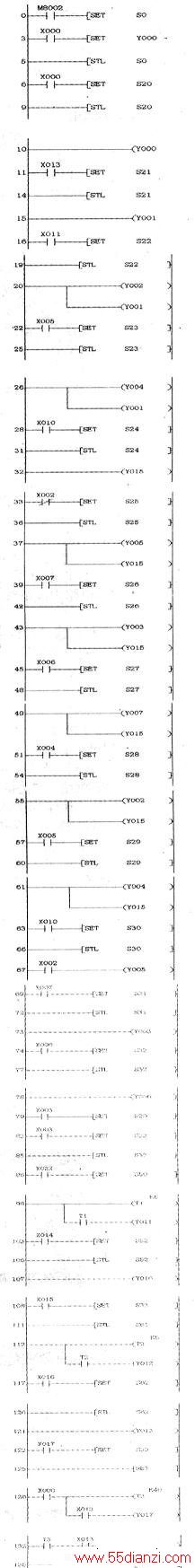

2.PLC梯形图

程序运行过程分析如下图,按下启动按钮xo,物料驱动电机,这时YO接通:此时光电传感器检测物料.X13动作,物料被圆盘提升,此时Yl接通:当上升到限位时.X11动作,此时接通Y2,机械手臂伸出,伸到限位时.x5动作,此时接通Y4,手瓜下降;下降到限位时,Xl0动作,X2也动作,此时接通Y15.手爪抓紧;然后手臂缩回井到达限位,X6、Y3动作;这时手臂右旋并到达限位,X4和Y7动作;当机械手将物料送到分拣台时,光电传感器动作,X22动作,此时接通Y21.电机带动传送带,传送带动作,物料运动;当电感传感器动作时,X20动作,接通Y11,气缸推动物料,然后气缸缩回,Y10动作;当电容传感器动作时,X21动作,此时接通Y12,气缸推动物料,然后气缸缩回,接通Y13;整个系统结束,当需要急停时,按下X1,系统就会停止。

三、控制系统的调试

在PLC软硬件设计完成后,应进行调试工作。因为在程序设计过程中,难免会有疏漏的地方,因此在将PLC连接到现场设备之前,必需进行软件硬件调试,以排除程序中的错误,同时也为整体调试打好基础,缩短整体调试的周期。

1.软件调试

将所编写的梯形图程序进行编译,把程序下载到PLC中。刚编好的程序难免有缺陷或错误,为了及时发现和消除程序中的错误,减少系统现场调试的工作量,确保系统在各种正常和异常情况时都能作出正确的响应,需要进行离线测试,即不将PLC的输出接到设备上,按照控制要求在指定输入端输入信号,观察输出指示灯的状态。若输出不符合要求,则查找原因,并排除之。

2.整体调试

将设备接人PLC,进行联机调试,看是否满足要求,如果不满足要求,可通过综合调整软件和硬件系统,直到满足要求为止。总装统调后,还要经过一段时间的试运行,以检验系统的可靠性。

物料分拣采用可编程控制器PLC进行控制,能连续、大批量地分拣货物,分拣误差率低且劳动强度降低,提高劳动生产率。而且,分拣系统能灵活地与其他物流设备无缝连接,实现对物料实物流、物料信息流的分配和管理。同时,根据不同的分拣对象,结合不同的传感器,比如根据材料的属性、尺寸的大小、物体的颜色等选择相应的传感器,对本系统稍加修改即可实现求。

本文关键字:控制系统 PLC工业控制,电器控制 - PLC工业控制