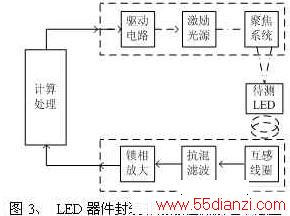

根据图1及式(7)可知,利用LED的光伏效应进行芯片/封装的非接触检测,其关键有三,一是用特定光束准确地照射到LED芯片上,非接触地提供光伏效应所需的光激励;二是用特殊的技术手段不,非接触地获取支架回路中的光生电流;三是根据获取的光生电流,对芯片的质量缺陷进行判断。为此采用图3所示原理系统,实现LED的非接触检测[5][6]。

其中半导体激光器LD发出的光经聚焦后投射到LED芯片上,以对LED激发使其产生光伏效应。而在信号的采集环节,采用电磁耦合方式获取LED在光照下输出的电流信号,以实现非接触测量。最后采用采用式(7)对光电流进行计算处理,对LED的质量进行判别,并找出影响封装质量的原因,区分出芯片、封装的因素。

虽然在光照下LED会产生光伏效应,但其光伏效应远远弱于作为光电探测器的光电二极管PD,因此其光生电流IL极为微弱,只有微安数量级,因此非接触地获取支架回路中的光生电流,是其中技术难度最大的一个关键。虽然采用电磁耦合方式可实现LED光生电流的非接触测量,但是电磁耦合的方式同时也会耦合进了空间电磁场,这些外界电磁场噪声与干扰远远比光生电流IL强,因此从强烈的外界电磁场信号中提取出十分微弱的光生电流IL非常困难。为此采用抗混滤波、锁相放大的组合方式,实现了从强烈的环境噪声中分离光生电流IL的目的。

4.2系统验证实验

利用图3所示原理系统,搭建了试验平台,对数组支架式LED封装产品进行了原理验证实验。实验条件是支架式LED封装环氧封装脱模后、但尚未切断连筋的成品组。主要实验有系统检测效果的综合定性实验、芯片固晶错位对LED输出光生电流影响的模拟实验、引线焊接质量对LED输出光生电流的模拟影响实验等[4][5]。

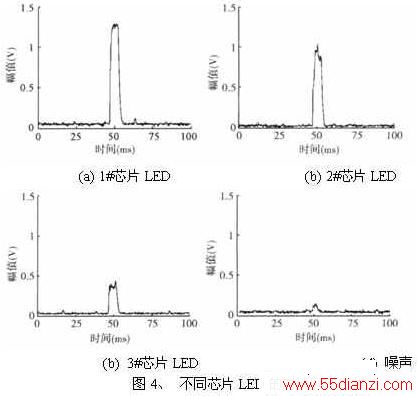

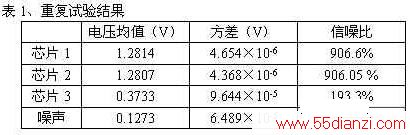

4.2.1不同芯片LED的对比实验

图4是不同芯片LED的对比实验效果。其中图4(a)、(b)、(c)分别是三只不同芯片LED在同等条件下的对比实验,图4(d)则是没有LED的输出结果(相当于纯粹环境噪声的结果)。从图4可看出,不同芯片的差异得到了充分的体现;而且从表1可看出,30次实验重复结果有极好的一致性。另外从图4还可以看出,每只LED的检测时间仅5毫秒,如果按1:1的信号占空比计算,则在不考虑机械运动与惯性的条件下,纯粹从电气处理的角度看,此方法可以达到100只/秒的检测速度。

4.2.2LED芯片固晶错位影响的模拟实验

当固晶位置有偏差时,芯片将偏离环氧透镜球心位置,这时入射的激光束经透镜后将产生偏折而不能全部聚焦到芯片上,导致芯片接受到得总光强P变弱。由式(7)可以看出,入射光强P的变化将引起IL1的线性变化。因此系统输出的信号强度,也能反映固晶的质量。为此通过调整照射LED的激光光源强度,来模拟固晶偏差,其实验结果如图5所示,与(7)式完全吻合。

在图2所示的等效电路中,Rs2与负载RL是串联的,由于电极的电阻以及电极和结之间的接触电阻Rs2很难直接测量,因此实验中通过串联不同的负载电阻RL来模拟接触电阻Rs对检测结果造成的影响,其试验结果如图6所示。由图6可知,随着外加负载RL的增大,流过负载的电流越来越小。实验与理论都表明,接触电阻Rs的微小变化会使支架上流过的电流IL1产生很大的改变。对于功能完好的LED芯片,通过测量支架上流过的光生电流IL1可以计算得到LED的串联电阻Rs。若串联电阻值无穷大,则芯片与电极之间可能出现了银胶脱胶、漏焊或者焊丝断裂问题,若串联电阻与正常连接状态下的串联电阻有大的差异,则芯片与电极之间可能出现了其它的焊接问题,如虚焊、重复焊接等。因此,通过分析支架上流过的光生电流值,可以检测LED封装过程中芯片与引线支架之间的电气连接状态。

5、结论

由于我国LED封装产量十分巨大,因此在大批量封装生产线上对LED的封装质量进行实时在线检测,能够替代有效改善目前大批量的封装生产企业采用的人工肉眼检查落后现状、有效降低次品/废品率。为此,充分利用LED具有与PD类似的光伏效应的特点、以及所建立的LED芯片/器件封装质量与光电流之间的关系,搭建了LED封装质量非接触检测实验平台,并通过模拟实验证明了芯片差异、固晶质量、焊接质量的影响都可以通过检测仪输出信号的特征体现出来,而且检测的离散度小于10-6,检测速度可达100只/秒。在此基础上,还开发出了图7所示实际检测样机[7],并正在进行实际检测样机与封装生产线的系统集成,以及LED参数的进一步的量化研究。

上一篇:二极管检测注意事项