图1 膜处理试验装置系统组成

图2 电气控制原理图

2 程序设计

2.1 人机界面

组态软件采用北京亚控公司KingView6.5,系统共有“主界面”、“报警”、“报表”、“压力曲线”、“流量曲线”、“参数设定”7个界面。其中,“主界面”用于模拟显示现场状态,“报警”界面用于显示系统中报警,“报表”界面用于保存、打印报表,“压力曲线”用于显示系统实时、历史压力变化“流量曲线”用于显示系统实时、历史流量变化,“参数设置”用于设置、选择系统参数。

2.2 PLC编程

程序包括主程序和10个子程序、3个中断程序。主程序完成逻辑功能控制以及子程序和中断程序的调用。SBR0为初始化子程序,主要完成系统初始化。SBR1SBR3为USS通讯协议所需子程序。SBR4为过滤子程序,实现“过滤”这一过程的电磁阀的通断。SBR5为快洗子程序,实现“快洗”过程的电磁阀的通断。SBR6为反洗子程序,实现“反洗”过程的电磁阀的通断。SBR7为药洗子程序,实现“药洗”过程的电磁阀的通断。SBR8为压力恒定时系统的PID控制,SBR9为流量恒定时系统的PID控制。INT0INT2为USS协议通讯指令所需中断程序。

2.3 通讯

S7-216型PLC有2组通讯口。一组通讯口与上位机通讯,采用PPI协议;另一组通讯口与变频器通讯,采用西门子的USS协议。USS协议指令是STEP 7-MICRO/WIN32软件工具包的一个组成部分,通过专为USS协议通信而设计的预配置子程序和中断程序,使变频器的控制更为方便。

2.4 PID控制

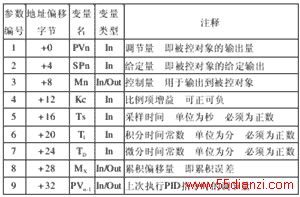

S7-216提供了PID运算指令。使用时只需在内存填写一张参数控制表表1 ,再执行指令 PIDTABLELOOP,程序会按填写的参数自动执行PID运算。TABLE是回路表的起始地址,LOOP是回路号可以是0到7的整数在程序中最多8路 。参数2、4、5、6、7须在编程时设定,并可通过文本显示器显示和修改;参数3、8、9由程序在执行PID指令时自动生成,并实时变化,编程时只需预留变量地址;参数1为PID的反馈值,编程时将压力流量 变送器反馈回的压力流量 值经换算后赋值给该变量(注9个参数全部为32位的实数格式共占36个字节)。

表1 PID控制参数表

3 结论

本系统采用PLC和MNV变频器来实现水处理系统中的变频调速的监控方案,以PLC为核心,通过PLC与上位机、变频器通讯实现系统的恒压和恒流控制,并在上位机上实时模拟显示系统的状态及各种相关数据。系统运行结果表明,该监控系统控制灵活方便,节约能源,满足了实验系统的要求。

参考文献

1 SIMATIC S7-200与S7-300应用论文集. SIMENS,2004,4:7-8.

2PLC的PID功能在恒压供水系统中的应用.潍坊高等专科