一、前言

烧结燃料主要有焦粉和无烟煤两种。燃料粒度对烧结的影响很大,最佳粒度范围为0.3~3mm。由于进厂燃料难以满足要求,因而在烧结厂设置燃料破碎筛分系统。

由于燃料的破碎、筛分及上料与烧结生产不平衡,工作制度和作业率有差异,设备检修及设备事故处理也不协调。为了保证烧结生产,提高烧结机作业率,烧结燃料的贮存是必要的。燃料的贮存一般采取在配料室设置焦粉和无烟煤配料仓各2个。

从简化工艺设备的角度出发,焦粉与无烟煤共用一套破碎、筛分及上料系统。如何实现既保证烧结配料中燃料的需要,又尽量缩短上料时间,减少上料次数,是烧结燃料上料控制系统要解决的问题。

二、上料工艺

1、烧结燃料的作用

烧结过程中,铁氧化物再结晶,高价氧化物的还原,液相生成数量,烧结矿的矿物组成,烧结的宏观结构与显徽结构等在很大程度上取决于燃料的合理使用。燃料量少,达不到必要的烧结温度,则烧结矿强度差;燃料量多,则烧结温度过高,烧结矿过熔,还原性差。

烧结配料中,燃料配比虽然较小,但其数量与粒度对烧结的影响却很大。粒度过大,燃烧不完全,增加残余硫,同时在布料时产生有害的燃料偏析;粒度过小,则燃烧速度太快,烧结时间短,温度不足,造成液相生成不够。

2、工艺流程

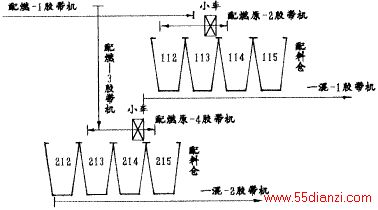

以湘钢烧结厂2m×105m烧结机为例,燃料上料系统的工艺设备配置,如图1所示。

图1 烧结燃料上料系统工艺设备配置图

进厂燃料粒度为0~20mm,经双光辊破碎机粗破,四辊破碎机细碎,圆振筛筛分后,将粒度为0~3mm的燃料经胶带运输机送到配料仓上部,依据配料圆盘的工作情况以及配料仓的料位状况,由配燃-1~配燃-4 四条胶带运输机将不同种类的燃料卸入适当的燃料配料仓。其中:112、113、212、213为焦粉仓,114、115、214、215为无烟煤仓。

3、卸料原则

如前所述,卸料的基本原则是既保证烧结配料中燃料的需要,又尽量缩短上料时间,减少上料次数。其具体实施细则如下:

1、禁止向配料圆盘不工作的配料仓卸料;

2、正常情况下,应依次、往复地向各个其圆盘被选择为“工作”的同一燃料品种的配料仓卸料;

3、当某一个圆盘在工作的配料仓出现“料空”信号时,应尽快向该料仓卸料;

4、当正在进行受料的配料仓出现“料满”信号时,应立即停止向其卸料;

5、对“料满”信号没有消除的配料仓,不得再对其卸料;

6、当某一品种的燃料配料仓都出现“料满”信号时,应向燃料破碎筛分系统发出预警信号并停止这种燃料的破碎,再依据另一品种燃料的使用情况,决定改上燃料品种或停止上料。

三、控制系统组成

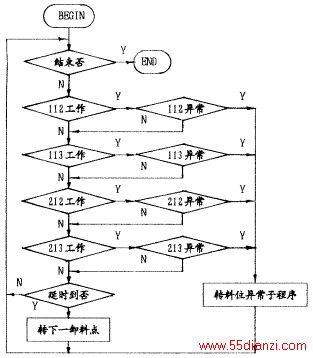

燃料上料系统分为焦粉子系统和无烟煤子系统,焦粉上料PLC自动控制系统控制程序框图,如图2所示,无烟煤系统与其相似。

图2 焦粉上料控制流程图

1、PLC系统构成

根据工艺流程及工艺设备情况,燃料上料PLC控制系统占用数字量输入接口32点、数字量输出接口12点。

作为燃料上料系统,配料仓顶部远离原料场PLC系统主机站。配料仓配电室PLC离散I/O点总数较少,与原料系统的联系为单线联锁。若在配料仓配电室单独设置原料主PLC远程I/O站,费用无疑将很高,且运行维护均存在一定困难。经多方面比较、考虑,以在配料仓配电室设置一个小型PLC控制系统较为适宜。

如前所叙,该PLC控制系统输入点远多于输出点,一般小型PLC难以较经济地实现本控制系统。解决的办法一是采用扫描输入法,再就是采用特种PLC。湘钢烧结厂2m×105m烧结机配料仓燃料上料控制系统采用日本富士NBX-56型PLC,富士NBX系列PLC最典型的特点是每一个I/O点均可任意配置成输入或输出。,对于输入输出比严重失调的PLC控制系统来说,该PLC系列可以较经济地配置PLC硬件。本控制系统部分相关的输入、输出点号分配如表1、表2所示。

表1 输入点号表

表2 输出点号表

地址

功能

X000112配料仓上料位

X001112配料仓下料位X002113配料仓上料位X003113配料仓下料位X004212配料仓上料位X005212配料仓下料位X006213配料仓上料位X007213配料仓下料位X010配燃-1条件X011配燃-1返回X012配燃-2条件X013配燃-2返回X014配燃-3条件X015配燃-3返回X016配燃-4条件X017配燃-4返回X020配燃-2小车在东X021配燃-2小车在西X024Ⅰ系统工作X025Ⅱ系统工作X026破碎焦粉X027破碎无烟煤X028112工作选择X029113工作选择X02A212工作选择X02B213工作选择地址

功能

Y030配燃-1运行指令Y031配燃-2正转运行指令Y032配燃-2反转运行指令Y033配燃-3运行指令Y034配燃-4正转运行指令Y035配燃-4反转运行指令Y036配燃-2小车正转指令Y037配燃-2小车反转指令Y038配燃-4小车正转指令Y039配燃-4小车反转指令Y03A故障信号Y03B联锁信号2、卸料点选择

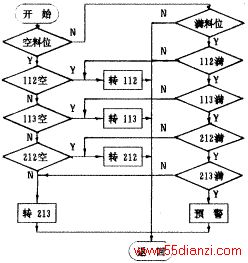

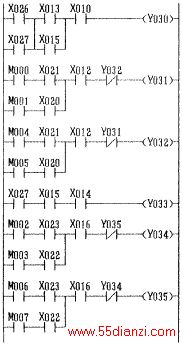

由图1可知,燃料上料系统的主要工艺设备是配燃-1~配燃-4四条胶带运输机,卸料点选择是由这四条胶带运输机的位置及运行方式组合来实现的。各工况运行组合方式如表3所示,卸料点选择程序如图3所示

图3 下料点选择程序

表3 卸料点与设备运行状态关系表

3、料位异常处理

PLC控制程序主要是需对卸料点进行准确的判断和选择。卸料点的选择又分为定时主动选择与料位异常被动选择两种。主程序框图前面已叙,料位异常处理程序框图,如图4所示。

图4 料位异常处理程序框图

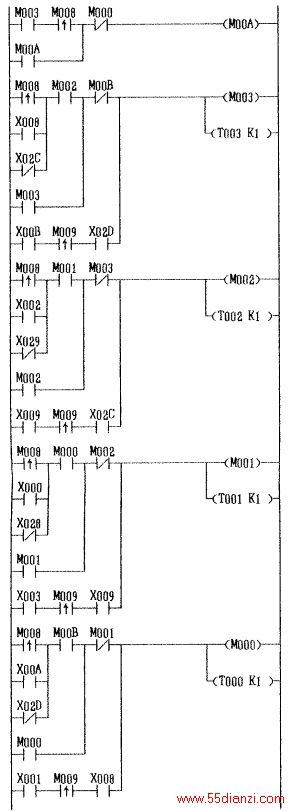

4、工况选择

燃料上料卸欧料工况选择是以胶带机的位置及其不同运行方式的组合来实现的。各胶带机位置及其运行是本系统的执行机构,其运行指令程序,如图5所示。

图5 胶带机运行指令程序

5、小车定位及位置判别

卸料工艺对小车的位置有要求,要对小车的行走进行自动控制,就必须对其自身所处的位置进行检测和判别。卸料小车的位置检测依靠限位开关来实现,对于多尘的烧结厂现场来说,选用高防护等级的电气元件显得尤为必要,较理想的产品是防护等级为IP65(防尘、防水)的电感式晶体管接近开关[8]。小车运行及定位程序,如图6所示。

本文关键字:暂无联系方式电工文摘,电工技术 - 电工文摘

上一篇:如何用PL实现远程电量采集分析