关键字:可编程运动控制器;驱动扭矩;间隙;实时控制;滤波

1、引言

该传动机构是某型号导弹弹头上的一个重要控制部件,其性能的好坏将直接影响导弹飞行姿态和命中率,所以生产过程中对传动机构的各项性能指标进行检测就成为关键的环节。现代测试技术的飞速发展,给设备测试提供了诸多优势。借助于自动化的测试技术,依据测试系统对测试控制精度和实时性的要求,设计了基于美国Delta Tau公司的PMAC多轴控制卡的传动机构性能测试系统,满足了系统实时性和控制精度的要求。对空载驱动扭矩、磨合性能、摇臂机构间隙、传动机构扭转间隙等指标进行快速检测,就能确定该传动机构否能够满足加工装配质量的要求,并记录测试结果便于对产品性能进行准确的分析和判断,从而提高产品合格率。

2、系统组成和工作原理

系统主要由机械部分(工装测试台)、硬件控制电路和系统软件组成,共同完成对性能指标的测,同时测试系统还具有多种安全措施防止损害被测产品和危及测试人员。依据系统的测试指标,系统的工作原理框图设计如图1所示:

图1 系统的工作原理框图

由工控机通过接口板发出指令来控制驱动电路完成测试过程的动作要求,同时对测试系统所必需的测试信号进行实时的采集,采集完成后由工控机进行集中处理,最后给出产品性能指标的测试结果。

3、硬件系统设计

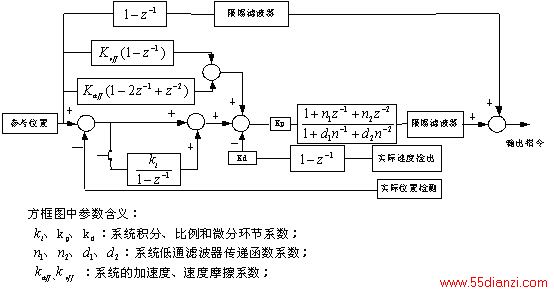

根据该产品的测试工艺流程,要求在测试过程中对测试产品的位置、速度和扭矩要同时进行控制,不但要求能够进行准确的定位,而且还要求在测试的时候能够实现不同的运动速度,同时还要对某个扭矩的变化量进行监控,来完成测试间隙这一项。所以采用PMAC(可编程多轴控制卡)、伺服驱动器和交流伺服电机来共同完成所需要的运动控制要求。在该控制系统中,由伺服驱动器来完成速度环控制回路,由PMAC来完成位置环控制环回路,最后通过软件指令对扭矩进行实时的检测而完成扭矩控制回路闭环控制。通过上述三个闭环控制回路来完成整个测试项目。相应的速度闭环控制方框图、位置闭环控制方框图见图2、3所示。

图2 速度闭环控制方框图

图3 位置闭环控制方框图

测试系统性能的好坏一方面受控制运动精度的影响。在该测试系统中,控制精度由伺服交流电机来实现,其电气特性的好坏对测试系统性能有着直接的影响。要求电机按照指令动作,没有延迟,不得有误,要保证这一点就必须对电机进行增益调整。由方框图4、5可知,在该测试系统中电机的增益调整可以由两个控制模块共同来完成。一个增益调整模块由伺服控制器来设置,另一个增益调整模块由PMAC来设置。在伺服控制器中通过调整同电机增益特性相关的变量参数来完成。而在PMAC中由位置闭环控制方框图可知,需要调整PID参数和辅助特性参数来设置完成。PMAC卡出厂时每个变量都带有一个初始值,但是在不同的控制系统中需要进行改变相关变量,对电机特性参数的调整可以通过相关软件包来实现,通过查看系统的电机输出特性曲线来调整PMAC的PID参数。

测试系统性能的好坏另一方面还取决于测试信号的精度。而测试信号能否满足测试系统性能指标要求一方面受传感器选型影响,另一方面还和传感器的信号是否受外界信号干扰有关。在对测试系统认真分析和调研后采用两种类型的扭矩传感器:一种是小扭矩量程、输出为频率信号的传感器,一种是大扭矩量程、输出为模拟信号的传感器。后一种传感器还带有自己的运算放大器,该放大器的输出信号具有有两种测量方法:单端输入和差动输入法测量 。考虑到该测试系统采用伺服驱动器和交流伺服电机控制电路,而它们都会对传感器产生较强的信号干扰。所有选取差分输入方法来对模拟信号进行采集可以有效的消除干扰源对传感器的影响。为了消除信号干扰对传感器的影响,尽量采用屏蔽电缆来连接电路,同时需要对测试信号进行滤波来复原信号。滤波方式有两种:电路滤波和软件滤波。在该测试系统中上述滤波方法都采用。该电路是对频率信号的传感器进行滤波。原理是先进行滤波然后通过触发器来对波形进行整形,然后在进行滤波。该电路对该频率信号滤波的效果非常的好。

4、软件系统设计

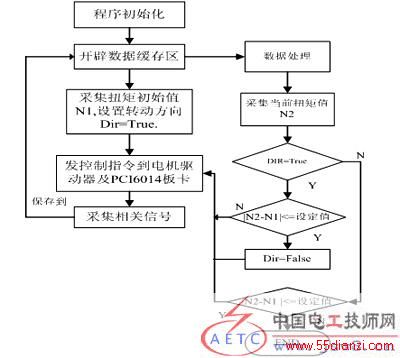

软件测试系统是在WINOOW 2000平台上的Visual C++环境下编程来实现。该测试系

统中PMAC是插在工控机的ISA插槽上,数据采集卡是插在PCI插槽上,与上位机配合工作。首先在上位机对这些板卡进行初始化,设置有关的变量和工作方式。初始化完毕后,进入系统自检功能模块,如果自检成功后进入测试界面。在测试界面上点击相应的测试项后,由上位机通过ISA接口将控制命令传递给多轴控制卡。多轴控制卡对接受到的命令发送给驱动器,驱动器来驱动电机以一定的速度运动。同时根据不同的位置对传感器信号进行实时的采集。然后将采集到的数据信号通过PCI接口传递到上位机,上位机做数据处理。其中在数据处理和过程控制算法是测试系统的核心算法。图4给出了该核心算法的软件流程图。其中数据处理算法涉及到信号滤波方式,通过对采集回来的信号分析,采用巴特沃兹算法来滤波,效果很好。

图4 系统软件流程图

5、难点分析与解决方法

· 技术难点一:避免装配误差对测试结果的影响。

解决方案:采用交流伺服电机驱动,位置、力矩、速度、加速度可控;采用力矩、力传感器直接采集加载力、力矩信号,操作简单;采用加载、位移测量一体化设计,使结果分析易于排除随机因素影响;另外还采取摩擦力矩软件补偿的方法排除非随机因素影响。

· 技术难点二:测试的准确性。

解决方案:采用双力矩传感器,利用输出输入双力矩信号,准确判断无隙边界位置,配合交流伺服电机驱动,位置、力矩、速度、加速度可控,光码盘测量转角位移,使测量准确可靠,力矩传感器直接采集输入/输出力矩信号,有利于提高测试精度、准确性和可靠性。

· 技术难三:对舵轴施加恒定的扭矩。

解决方案:解决舵轴施加恒定的扭矩问题,设计中采用电磁加载(气动加载方案备用),动力源易保证,稳定,无冲击,清洁;用力矩、力传感器直接采集加载力、力矩信号,控制系统采集处理方便;使用多重力/力矩闭环控制系统,使测试结果易于排除随机因素影响,且操作简单。

6、分析总结

采用美国Delta Tau公司生产的PMAC多轴运动控制卡,结合松下的伺服驱动器和伺服电机构成控制系统,在Visual C++环境下利用操作系统的实时特性实现了对运动的实时控制要求,完成了传动性能指标的自动测试。采用了位置、加速度两个闭环控制,同时设计了硬件滤波和软件的算法处理,上述方法已经在某传动机构性能检测的研制过程中得到较好的应用,并且取的了良好的效果。通过该系统的设计,对计算机控制系统有了较深的理解,对于其他控制系统性能的分析设计也有一定的借鉴作用。

本文作者创新点:采用了位置加速度两个闭环控制,使系统的定位精度大大提高;同时设计了硬件滤波和软件的算法处理,降低了系统的干扰。

参考文献:

[1] 胡佑德 ,曾乐生,马洞生。 伺服系统原理与设计 北京理工大学出版社

[2] 童白石,华成英. 模拟电子技术基础 高等教育出版社

[3] 何希才. 传感器及其应用 电子工业出版社

[4] PMAC软件手册 版本1.0 北京元茂兴控制设备技术有限责任公司

本文关键字:传动机构 电工文摘,电工技术 - 电工文摘