0 引言

众所周知,开关电器的可靠性对其能否正常工作至关重要。机械寿命对于机械方面带来的可靠性问题,广大电器工作者及学者通过长期研究及实践已取得了巨大成绩,技术上及产品上有了长足进步。随着近年来智能化电器的广泛应用,对电器可靠性方面又带来了新的问题。

1 、12kV真空开关电器可靠性分析

1.1 真空断路器用真空灭弧室

我国真空灭弧室的骨干生产企业有较强的技术力量和较好的设备,有丰富的真空器件生产经验,较严密的质量保证体系。其中一些企业还引进了国外真空灭弧室制造技术,为生产高质量的真空灭弧室创造了有利条件。

近年来,真空灭弧室的质量有了很大提高[1]。得益于采用新技术、新工艺、新材料,走技术创新之路。主要表现在采用大型真空炉、用一次封排工艺、采用含碳量低的不锈钢制造波纹管、用铜-陶瓷封接取代可伐-陶瓷封接,尽量少用或不用可伐等。

一次封排工艺不仅提高了灭弧室的质量,同时大幅度提高了生产效率,降低了生产成本。 一次封排工艺提高了真空灭弧室的真空度,有效激活吸气剂,更加彻底除掉零件内部的气体,有利于真空度的长期维持,也有利于用储存检漏法查出慢漏的真空灭弧室。一次封排工艺大大简化了真空灭弧室的结构,减少了真空密封焊缝,降低了漏气的可能性,在很大程度上排除了人为因素的影响,提高了产品质量的一致性。

技术进步使得真空灭弧室的直径不断缩小,但并没有降低开断能力的裕度。当前小型化真空灭弧室的开断能力稳定性、绝缘水平、电寿命等性能都比我国早期大直径直空灭弧室有了显著提高,生产成本则大大降低。真空灭弧室的小型化还有利于提高真空灭弧室的机械可靠性。漏气是导致真空灭弧室失效的重要原因之一,在相同的工艺条件下,发生漏气的概率与焊缝长度、玻璃-可伐(或陶瓷-可伐)封接长度成正比。 随着真空灭弧室直径的缩小,焊缝长度和封接长度缩短,漏气可能减少,使得真空灭弧室的可靠性提高。

生产工艺的不断发展提高了真空灭弧室的开断性能及绝缘水平,批量化生产及严格的质量管理提高了真空灭弧室的可靠性,促进了真空灭弧室向小型化、大容量方向发展。

1.2 真空断路器及执行机构

12kV级真空断路器已经基本解决了开断能力、电寿命、开断后的绝缘水平等问题。有关研究工作重点转移到提高可靠性和机械寿命上来[1]。

以先进技术为依托,不断改进和完善产品的设计是提高可靠性的重要途径。为了做到这一点不仅需要设计和制造部门的努力,还需要使用部门的通力合作,使用部门从我国的实际需要出发,提出先进、合理的性能要求,设计、制造部门设法满足这些要求,从而设计出技术先进、质量可靠、经济合理的产品。

在设计中不仅要提高产品的性能指标,更要重视可靠性,特别是不能为了提高一些不太重要的性能指标而牺牲可靠性。例如有的真空断路器为了追求触头合闸无弹跳,在真空灭弧室的静端设置合闸缓冲弹簧,合闸缓冲可以减小合闸弹跳是没有问题的,但为了保证明显的缓冲效果,动、静触头接触后,静触头必须跟随动触头运动一个缓冲距离,这导致与静触头连成一体的整个真空灭弧室绝缘外壳的合闸振动,这很容易造成真空灭弧室外壳损伤。真空灭弧室的静端不是刚性固定的,因而真空灭弧室外壳在电动力的作用下可能作横向摆动,这同样容易引起外壳损伤。开断电流越大,这种危险也越大。这些作用无疑将降低真空断路器的机械可靠性。经验表明,将合闸弹跳时间控制在某一范围(如2ms)内,合闸弹跳是无害的。国外先进的真空断路器也并不是没有触头合闸弹跳,例如有的公司通过提高加工精度使合闸弹跳时间控制在1ms之内。牺牲产品的可靠性换取合闸无弹跳的作法是不可取的。

有的真空断路器试图用提高分闸速度来提高电寿命,从理论上说,提高分闸速度可以缩短最短燃弧时间,减小每次开断所产生的电弧能量,从而提高电寿命。另一方面,提高分闸速度则会带来一系列副作用,分闸速度提高将大大提高运动部件和支持件的机械负荷,缩短波纹管的寿命,从而降低机械寿命和机械可靠性,提高分闸速度等效于增大燃弧期间的电弧长度,不利于提高开断能力。在电寿命已足够长,而机械寿命和可靠性尚需进一步提高的条件下,靠提高分闸速度来提高电寿命是得不偿失的。在机械寿命和可靠性还是真空断路器薄弱环节的情况下,即使略微增长一点燃弧时间,取较低的分闸速度,以提高可靠性和机械寿命则更为合理。

为了提高真空断路器的可靠性必须改善生产设施和提高管理水平。我国真空断路器生产厂家多,部分生产厂的规模较小,生产设施落后,生产批量小。真空断路器的生产条件、生产管理比较差,成为影响真空断路器可靠性的一个重要原因。近几年来,几个主要真空断路器生产厂的设备水平有了很大提高,他们的产量在总产量中的比重也在增大,这种发展趋势对提高真空断路器的可靠性是有利的。

中压开关柜中,弹簧操动机构占有主导地位。弹簧操动机构采用手动或小功率交流电动机储能,其合闸功不受电源电压的影响,能获得较高的合闸速度,又能实现快速自动重合闸操作。但弹簧操动机构存在以下缺点:完全依靠机械传动,零部件数量多,传动机构较为复杂,故障率较高,制造工艺要求较高。另外,弹簧操动机构滑动摩擦面多,在长期运行过程中,这些零部件的磨损、锈蚀、以及润滑剂的流失、固化等都会导致操作失误。

可靠性是考核断路器性能的重要指标,从国际、国内的统计数字看,在断路器的故障中,机械故障占绝大多数。国际大电网会议组织的国际调查表明,机械故障占总故障的 70%左右。根据对旧开关改造工程调研统计结果来看[2],断路器操动机构或开关柜连锁机械发生的故障在许多事故统计报告中,所占比例约为60%~70%。可靠性的高低和零部件数量的多少有直接关系,减少零件的数量将明显提高系统的可靠性。

1.3 永磁操动机构

永磁操动机构将电磁铁与永久磁铁有机地结合在一起,利用永久磁铁产生的磁力将真空断路器保持在分闸位置或合闸位置,而无需任何机械脱扣、锁扣装置。该机构的输出力特性可以设计得很接近真空断路器的负载特性(图1),因此可以直接和真空灭弧室相连,减少中间过渡环节,使零部件数量减到最少,提高了产品结构刚性,有助于减少触头弹跳。

弹簧操动机构和永磁机构的工作特性示意图如1所示。

a、真空断路器负载特性 b、弹簧操纵机构 c、永磁操动机构

图1 力 --- 行程特性

由可靠性原理可知,一种设备的可靠性与组成这种设备功能串联零部件数目成正比。永磁机构由于故障源少,电磁线圈和磁路为静止机构,只要设计合理,没有外力破坏,一般它不会损坏。简单的结构和零部件的大幅减少使开关系统机械可靠性大幅提高,从而可以实现少维护或免维护运行。实验表明,采用永磁操动的真空断路器,机械寿命可以达到10万次,实际寿命取决于真空灭弧室寿命 。同时,永磁操动机构中间转换和连接机构也很少,这大大减少了动作时间的分散性。因此,永磁机构为在中压开关领域提高性能、提高可靠性和降低成本等方面提供了一个很好的平台。

通过控制永磁操动机构合分闸线圈电流的通电时间,就可以控制永磁操动机构动触头的运动曲线,可以降低分闸后动触头和静止部分的冲击力,从而提高波纹管的机械寿命。

随着开关的闭合,较大的合闸电流会对动触头产生一个推斥力。因此,这时应对动触头施加一个更大的外力。另外,触头接触后,为减少触头损耗(电耗)降低合闸电阻,确保开关可靠合闸,施加的外力还必须克服触头簧的反力。这个开关触头簧的反力是随着机构行程的结束而不断增大的。从永磁机构的外力特性(弹簧负载下的吸力特性)曲线可以看出(图1),随着机构合闸行程的结束,合闸间隙不断减小,其对外提供的合闸力恰好是在不断增大的。

弹操机构外力特性刚相反,合闸开始时的力很大,后来,对外提供的力却不断减小,因此,为保证最终的力达到要求,它必须预先有更多的储能。可见,用弹操机构去操作真空开关,其实际效率是很低的。

1.4 APG固封绝缘技术

APG固封技术是将真空灭弧室及导电端子等零件用环氧树脂通过 APG 工艺包封成极柱,然后与机构组装成断路器。由于使用APG固封技术的断路器有许多优点,技术又日趋成熟,其应用越来越广泛。

APG固封绝缘技术特点:①减少了装配高速环节,提高了机械可靠性。②消除了相间及对地绝缘易受污秽、凝露影响的缺陷。 ③防止了真空灭弧室易受外界撞击的危险。④增强了主回路的外爬距,提高了灭弧室耐受电压水平。⑤灭弧室免维护,为断路器免维护创造了条件。

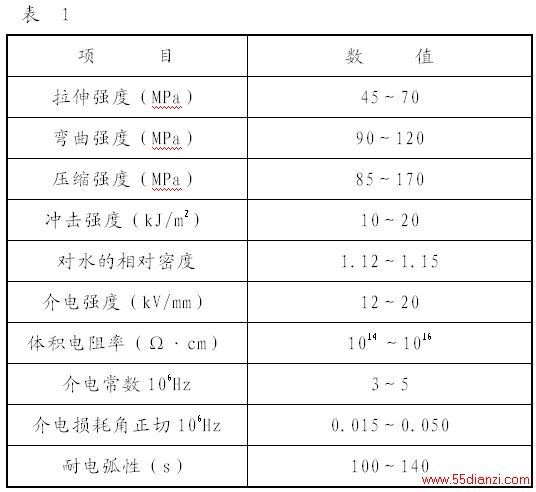

环氧树脂是一种绝缘性能较好的热固性塑料,由于其分子的环氧基极性基因(-CH2—CH-)和羟基(-OH)、醚键(-O-)的粘接力强,机械强度高,有较高的耐寒、耐热、耐化学稳定性,工作温度达到120℃左右。其机械、电性能和其他树脂相比要好,固化后的双酚A型环氧具体性能数据如表1所示:

上一篇:新型高频开关充电电源研究