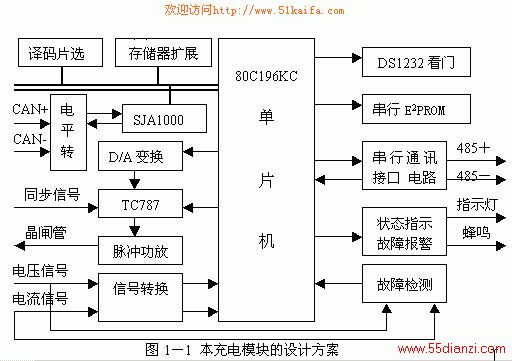

200)this.width=200" align=absMiddle border=0>

200)this.width=200" align=absMiddle border=0> 200)this.width=200" align=absMiddle border=0>

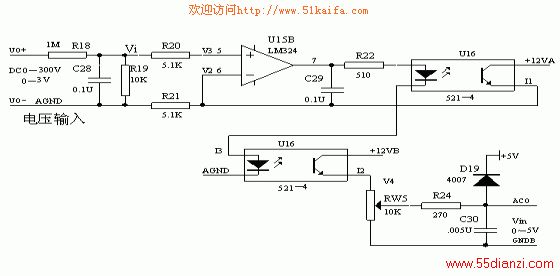

200)this.width=200" align=absMiddle border=0> 200)this.width=200" align=absMiddle border=0>图1-2 电压采样电路由于521-4的四个光耦制造工艺相同,可以近似地认为它们的电流放电倍数是相同的。即

200)this.width=200" align=absMiddle border=0>图1-2 电压采样电路由于521-4的四个光耦制造工艺相同,可以近似地认为它们的电流放电倍数是相同的。即 200)this.width=200" align=absMiddle border=0>即把输入电压从0~300V衰减到0~5V。3.2 电流采集回路的设计

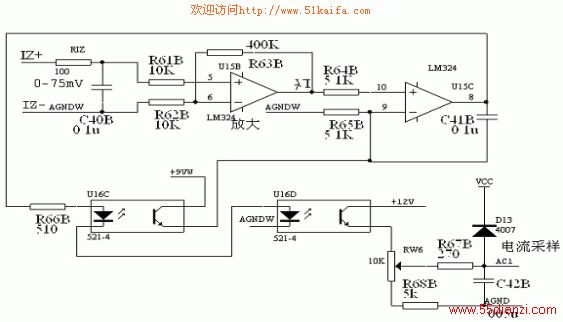

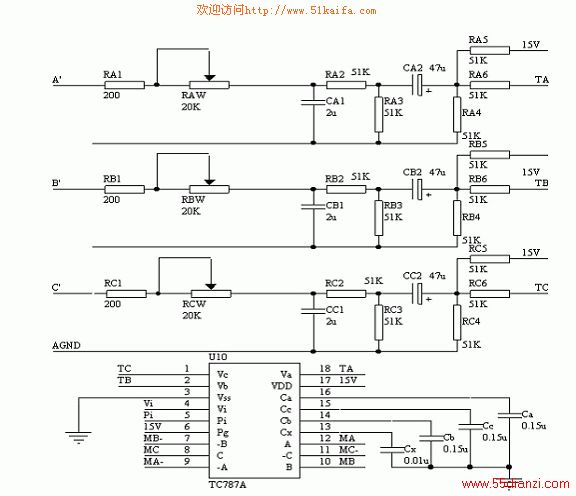

200)this.width=200" align=absMiddle border=0>即把输入电压从0~300V衰减到0~5V。3.2 电流采集回路的设计 200)this.width=200" align=absMiddle border=0>图1-3 电流采样电路电流采集的原理图如图1-3所示。其工作原理与电压采集的原理基本相同,区别主要在电流的输入信号为分流器输出的信号,信号范围为0-75mV,显然信号太弱,对于分辨率不高的A/D精度显然不够。在这里,我们通过LM324将其放大。根据放大器的工作原理,放大的倍数为β=R63B/R61B=400K/10K=40。从而使得VI点的电压范围为0-3V,而VI点相对于AGNDW的电压与AC1点相对于AGND的电压的关系跟图1-2中,Vi点电压与AC0点电压的关系类似。在此处我们通过调节RW6,将0-75mV的电压信号(分流器上的电压)放大到0-5V,供单片机采样。4.脉冲触发电路的设计图1-4所示的触发脉冲产生电路。集成芯片TC787有18个脚,封装为双列直插式。其中1、2、18脚输入10-1000HZ,电压的范围为0-VDD(V)同步电压,4脚的移相电压为0.2-13V,移相电压越大,输出导通角越大。5脚为输出保护端,当5脚电位大于12V,六路脉冲全部被封锁,系统处于保护状态。当5脚电位小于3V时,系统正常工作。6脚为功能选择端。当6脚接低电平(地)时,输出为半控单脉冲形式,12,11,10,9,8,7分别输出A、-C、B、-A、C、-B的单触发脉冲;当6脚接高电平(VDD)时,输出为全控双触发脉冲。13脚接的电容Cx确定输出脉冲的宽度,电容越大,脉冲越宽,在50HZ情况下,若Cx选0.01uF,则其脉冲宽度大约为0.5ms;14,15,16脚接的积分电容在50HZ时,一般选0.1uF左右,为保证锯齿波的一致性,3个电容相对误差应控制在5%以内。

200)this.width=200" align=absMiddle border=0>图1-3 电流采样电路电流采集的原理图如图1-3所示。其工作原理与电压采集的原理基本相同,区别主要在电流的输入信号为分流器输出的信号,信号范围为0-75mV,显然信号太弱,对于分辨率不高的A/D精度显然不够。在这里,我们通过LM324将其放大。根据放大器的工作原理,放大的倍数为β=R63B/R61B=400K/10K=40。从而使得VI点的电压范围为0-3V,而VI点相对于AGNDW的电压与AC1点相对于AGND的电压的关系跟图1-2中,Vi点电压与AC0点电压的关系类似。在此处我们通过调节RW6,将0-75mV的电压信号(分流器上的电压)放大到0-5V,供单片机采样。4.脉冲触发电路的设计图1-4所示的触发脉冲产生电路。集成芯片TC787有18个脚,封装为双列直插式。其中1、2、18脚输入10-1000HZ,电压的范围为0-VDD(V)同步电压,4脚的移相电压为0.2-13V,移相电压越大,输出导通角越大。5脚为输出保护端,当5脚电位大于12V,六路脉冲全部被封锁,系统处于保护状态。当5脚电位小于3V时,系统正常工作。6脚为功能选择端。当6脚接低电平(地)时,输出为半控单脉冲形式,12,11,10,9,8,7分别输出A、-C、B、-A、C、-B的单触发脉冲;当6脚接高电平(VDD)时,输出为全控双触发脉冲。13脚接的电容Cx确定输出脉冲的宽度,电容越大,脉冲越宽,在50HZ情况下,若Cx选0.01uF,则其脉冲宽度大约为0.5ms;14,15,16脚接的积分电容在50HZ时,一般选0.1uF左右,为保证锯齿波的一致性,3个电容相对误差应控制在5%以内。 200)this.width=200" align=absMiddle border=0>图1-4 触发脉冲产生电路

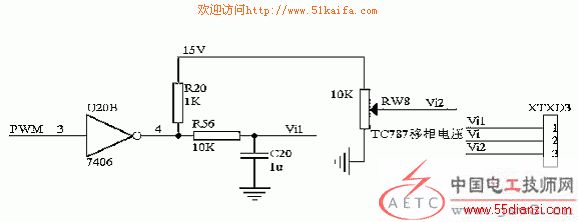

200)this.width=200" align=absMiddle border=0>图1-4 触发脉冲产生电路 200)this.width=200" align=absMiddle border=0>图1-5移相控制电压的产生电路我们通过改变TC787的4脚的移相电压(Vi)的大小来改变输出脉冲角的大小。至如Vi的大小可以通过调节如图1-5所示的电位器RW8而调节,也可以通过单片机调节PWM的脉宽来调节位器来调节。因为单片机的PWM输出的脉冲的幅值为5V,所以我们通过7406与RC滤波电路,使得Vi1为0-15V的电压。在实际的控制中,我们不用调节电位器RW8的方法调节Vi,在电路里设计了RW8是为了调试需要。在实际的调试中,我们得知,移相电压Vi的大小与触发脉冲角的大小在移相电压比较大的时候不成线性关系。在移相电压比较大(对应的触发脉冲角为90度)的时候,电压稍微变化一点,触发脉冲角则变化很大。如果用电位器来控制,则没有什么大的问题,但如果用单片机的D/A(PWM)控制,则存在比较大的问题,因为PWM的分辨率为1/256。按照理论上的讨论,当脉冲触发角为90度时,感性负载的输出为零。但实际情况是,我们的负载虽叫感性负载,但不是纯感性负载,所以只有当脉冲触发角在100度以上(甚至更大)才有可能让输出电压为零。而当脉冲触发角大于90度以后,Vi稍微变化一点,触发角就会变化很大。据实际的调试可得知,当主回路中变压器的输出,即变流器的输入为60V时,给PWM赋值为14时,Vi的输出为13.46V,脉冲触发角为110度,负载两端的电压为0V,给PWM赋值为15时,Vi的输出为13.40V,脉冲触发角为100度,负载两端的电压为12V。从试验结果可以得出,当需要将输出电压控制在比较低的范围内。利用PWM很难得到满意的结果。为了避开那段线性度差的位置,我们通过调节RWA,RWB,RWC将TC787的18,1,2角的同步输入电压与同步变压器的输出电压的移相角调到50度,这样触发脉冲角的变化范围变成了20-180度,这样那段非线性区被移到110-180度。而事实上为了使晶闸管换相绝对成功,触发角是不能取的太小的,最小的触发角为20度则正好。脉冲触发角最小值的增大带来的后果是对于同样大的输入电压(指变流器的输入电压),负载上的电压的最大调节范围被缩小了。5.总结本文通过对以往稳压电源的分析与改进,设计了一种以80C196KC为控制器的CPU、集成芯片TC787为触发脉冲产生器、晶闸管为功率变换器的新型大功率充电模块。其中详细介绍了电压、电流的线性隔离采样电路和触发脉冲的产生、放大电路。

200)this.width=200" align=absMiddle border=0>图1-5移相控制电压的产生电路我们通过改变TC787的4脚的移相电压(Vi)的大小来改变输出脉冲角的大小。至如Vi的大小可以通过调节如图1-5所示的电位器RW8而调节,也可以通过单片机调节PWM的脉宽来调节位器来调节。因为单片机的PWM输出的脉冲的幅值为5V,所以我们通过7406与RC滤波电路,使得Vi1为0-15V的电压。在实际的控制中,我们不用调节电位器RW8的方法调节Vi,在电路里设计了RW8是为了调试需要。在实际的调试中,我们得知,移相电压Vi的大小与触发脉冲角的大小在移相电压比较大的时候不成线性关系。在移相电压比较大(对应的触发脉冲角为90度)的时候,电压稍微变化一点,触发脉冲角则变化很大。如果用电位器来控制,则没有什么大的问题,但如果用单片机的D/A(PWM)控制,则存在比较大的问题,因为PWM的分辨率为1/256。按照理论上的讨论,当脉冲触发角为90度时,感性负载的输出为零。但实际情况是,我们的负载虽叫感性负载,但不是纯感性负载,所以只有当脉冲触发角在100度以上(甚至更大)才有可能让输出电压为零。而当脉冲触发角大于90度以后,Vi稍微变化一点,触发角就会变化很大。据实际的调试可得知,当主回路中变压器的输出,即变流器的输入为60V时,给PWM赋值为14时,Vi的输出为13.46V,脉冲触发角为110度,负载两端的电压为0V,给PWM赋值为15时,Vi的输出为13.40V,脉冲触发角为100度,负载两端的电压为12V。从试验结果可以得出,当需要将输出电压控制在比较低的范围内。利用PWM很难得到满意的结果。为了避开那段线性度差的位置,我们通过调节RWA,RWB,RWC将TC787的18,1,2角的同步输入电压与同步变压器的输出电压的移相角调到50度,这样触发脉冲角的变化范围变成了20-180度,这样那段非线性区被移到110-180度。而事实上为了使晶闸管换相绝对成功,触发角是不能取的太小的,最小的触发角为20度则正好。脉冲触发角最小值的增大带来的后果是对于同样大的输入电压(指变流器的输入电压),负载上的电压的最大调节范围被缩小了。5.总结本文通过对以往稳压电源的分析与改进,设计了一种以80C196KC为控制器的CPU、集成芯片TC787为触发脉冲产生器、晶闸管为功率变换器的新型大功率充电模块。其中详细介绍了电压、电流的线性隔离采样电路和触发脉冲的产生、放大电路。本文关键字:暂无联系方式电工文摘,电工技术 - 电工文摘