石灰炉是目前工业上生产石灰和获得二氧化碳气体的常用设备,但由于石灰烧成生产工艺较为简单,机理性研究工作一直未能得到足够的重视[1]。石灰炉从整体上是按逆流原理工作的,部分区段存在错流甚至并流[2]。受石灰炉生产自动化程度的限制,其生产具有滞后性及操作随意性,实际生产过程中还普遍地存在石灰石分散率低、燃料燃烧不充分,焦比、烟气CO含量及能耗较高等问题。文章根据炉内热平衡和物料平衡原理,建立起石灰煅烧分散率的在线监测模型以及石灰炉炉内反应与传热过程数学物理模型,并实现了石灰炉的操作优化和自动控制。

1 石灰炉热平衡原理

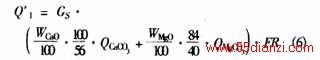

根据能量守恒原理,炉子稳定运行时,单位时间内供入炉子的热量之和(热收入项)等于通过种种途径排出的热量之和(热支出项),即:![]()

因石灰炉操作大约以1h为周期(加料和出灰),故取热平衡周期为1h,所有参数均取1h平均值。

则热收入项包括(kJ/h):

石灰石分解热

物料带出热

焦炭化学不完全燃烧热损失

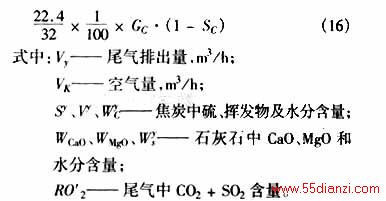

上式式中:G—物料流量,kg/h;QDW—焦炭低位热值;CP—比热;t—温度;V—气体流量,m3/h;W—质量百分数;FR—石灰石分散率;SC—焦炭机械损失率;αi—各炉壁综合换热系数;![]()

![]() —CaCO3和MgCO3的分解热;下标s、c、h、A、K、y分别代表石灰石、焦炭、石灰、灰分、空气、烟气;上标y代表应用基成分。

—CaCO3和MgCO3的分解热;下标s、c、h、A、K、y分别代表石灰石、焦炭、石灰、灰分、空气、烟气;上标y代表应用基成分。

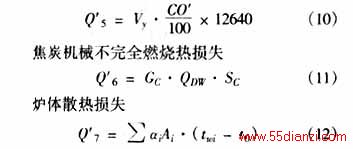

2 气体成分平衡方程

通常石灰炉尾气中CO含量是变化的,可以假设燃料中有![]() 的碳最终转化为

的碳最终转化为![]() 的碳转化为CO2,则燃料中总的含碳量:

的碳转化为CO2,则燃料中总的含碳量:![]()

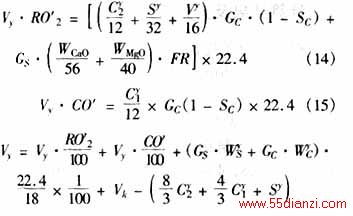

因焦炭的挥发分主要是CH4,则根据元素平衡可得[3]:

3 分解率的在线分析模型

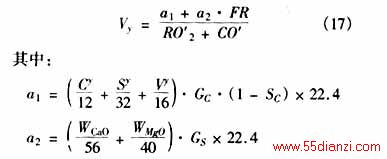

由(13)、(14)和(15)式得:

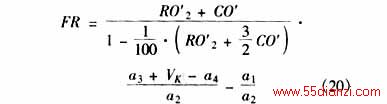

把(17)式代入(16)后,解出RO′2:

由此得出分解率的计算式:

焦炭燃烧的空气过剩系数:

式(20)即为石灰煅烧分解率计算模型,在原料及燃料成分、下料量、焦比、风量已知时,通过在线检测得到的RO′2浓度、顶温和灰温等参数,即可通过计算程序计算给出石灰炉的“实时”分解率,其结果可作为炉况诊断和指导生产操作的重要依据。

4 炉内反应与传热数学物理模型

4.1 数学物理模型[4]

解析区域为整个物料层,按炉体高度等分为N段,每段构成一个微元控制体,其高度⊿ΔH=H/N。

以煅烧反应带为例,对第i段控制体,列出下列方程:(符号说明:下标O表示标准状态;上标′表示控制体的出料侧,不带撇号的表示进料侧。)

(1) 质量守恒方程

其中进出口气体密度ρ0和![]() 可根据控制体进出口RO2、CO、O2、H2O、N2各自的浓度分别计算出来。

可根据控制体进出口RO2、CO、O2、H2O、N2各自的浓度分别计算出来。

(2) 成分平衡方程

式中hs为碳的化学不完全燃烧率;依次类推可分别写出RO2、CO、2、H2O、N2等的成分平衡方程。

(3) 反应动力学方程

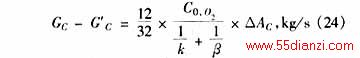

焦碳燃烧反应[2]:

其中k,β分别为反应速度常数和传质系数;ΔA\-C为控制体内反应焦炭的表面积。

石灰石分解量[2]:

(4) 能量方程

![]()

本文关键字:暂无联系方式经验交流,电工技术 - 经验交流

上一篇:潜水泵电机防水防潮性能的改进措施