一、概述

1.1设计目标

基于“集中管理,分散控制”的模式,数字化、信息化工程的思想,着眼于“企业资源计划(ERP)管控一体化”信息系统的建设,需建立一个先进、可靠、高效、安全且便于进一步扩充的集过程控制、监视、管理于一体并且具备良好开放性的监控系统,完成对整个工艺过程及全部生产设备的监测与自动控制。

1.2项目概述

本项目是2008年宣钢四大工程之一,年产200万吨球团矿回转窑工程,本工程分二期建设,一期工程建设1座100万吨回转窑(于2008年3月投产),二期再建设1座同等年产量回转窑(于2009年投建),但相应的辅助设施按2座窑规模一次建成。其工艺是将精粉等溶济原料送入贮仓,各种原料经仓下的托料式给料机和螺旋式给料机供出,经带式输送机转运后送至烘干机加热烘干,然后经带式输送机送入球式润磨机进行破碎加工,润磨后由带式输送机送入造球顶部料仓,经托料皮带送入造球摇盘,摇好的球团经布料小车送往辊筛进行筛分,筛分后铺入链蓖机,经链蓖机预热焙烧再送往回转

窑焙烧,焙烧好的球团进入环冷机进行冷却,冷空气在环冷机内冷却物料的同时被加热,经窑头罩进入窑内,作为燃料燃烧的二次空气,回转窑采用煤气燃烧加热,冷却过的不堪团矿供出。

窑体装置和辅助设备的运行与监视将在控制室中实现自动控制,并通过人机界面实现电气设备的起动和停止、仪表参数监测,被控参数的闭环调节、控制系统报警和生产过程报警以及数据归档等功能,使整个回转窑能够实现生产的自动化,大大减少工人的劳动强度,提高了生产率,并合理的节省了能源。

二、系统组成

2.1 PLC控制系统

为了保证整个系统安全可靠和生产的连续性,提高自动化水平,适应回转窑工艺要求。从该系统I/O测点较多等方面考虑到系统对设备的硬件条件要求较高以及以往的使用情况,我们采用以西门子S7-400冗余 PLC为核心的集中和分散相结合的计算机控制系统,由中央控制室、配料控制站、窑头控制站组成。

中央控制室:设监控计算机、打印机等,负责对整个回转窑工艺参数、电气参数和设备运行状态进行监控、管理、历史数据趋势存储以及报表打印;通过光纤交换机将其它两个过程站环状连接,提高网络健壮度,并且可能通过工控网络和企业内部管理网络之间的访问控制,实现ERP数据同步。

配料控制室:该系统实现了对4台托料称和4台减量称的显示和控制,系统分别组成相应的控制回路。包括皮带秤的启停、标定、料量给定、调节、计量、反馈、显示功能。根据工艺要求,完成相应的设备顺序启停、故障报警、紧急停车等功能,并具备手自动转换功能,同时完成料仓料位的检测。

窑头控制室:该系统实现了对回转窑焙烧环节工艺参数(温度、压力等)实施监控,根据设备启停顺序,控制设备启停,保证设备正常运转。并具备手/自动转换功能。配料站:由DP从站接口模块(IM153-2)、I/O模块、电子皮带秤和变频器组成,通过Profibus-DP现场总线与现场PLC控制站进行数据通讯。

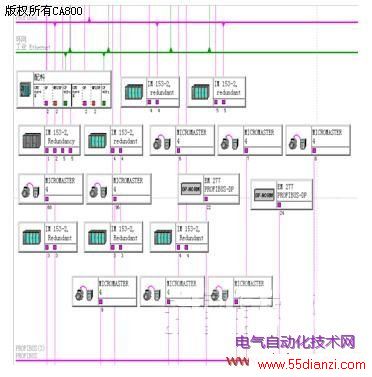

网络拓扑结构如下:

2.2 S7-400特点:

本系统以PLC和监控计算机为核心,以工业以太网作为系统骨干网络,将现场PLC控制站和监控计算机连接起来,构成一个分布式控制系统。

2.2.1先进性

本系统不仅采用了先进的软、硬件,而且着眼于企业“管控一体化”的需求,贯彻了数字化、信息化的先进思想,使企业生产数据的进一步智能应用成为现实。该方案使控制系统有机地成为企业整个IT架构的一部分。

2.2.2 高可靠性

控制系统在严格的工业环境下长期、稳定地运行。系统组件的的设计符合真正的工业等级,满足国内、国际的安全标准。并且易配置、易接线、易维护、隔离性好,结构坚固,抗腐蚀,适应较宽的温度变化范围。

2.2.3 优良的开放性

TCP/IP协议是目前开放性最好的协议,可以轻松进行系统扩展。

组态软件支持DDE、OPC、ODBC、SQL,且提供丰富的API编程接口,同时也为世界各大厂商,如Modicon、Siemens、AB、GE、Omron等的设备提供了完善的驱动程序库,从而可以将其它系统轻松接入本系统。

SIMATIC S7-400作为DP主站,可通过集成在SIMATIC S7-400 CPU上的PROFIBUS -DP接口(选件)通过全局数据(GD)通讯,网络上的CPU之间可周期地交换数据包。应用通讯功能块,网络上各站点之间进行基于事件驱动的通讯。可通过MPI、PROFIBUS 或工业以太网进行联网。

2.3 更稳定更安全的冗余设计

SIMATIC Step7 采用的冗余控制系统的可靠性比传统的DCS 冗余系统有很大提高,主要技术指标有:

•S7-400H型中央控制器中预装有冗余软件,用户在组态时可完全忽略其冗余特性,象对非冗余系统组态一样只需 输入用户程序。

•事件驱动同步功能,对于执行后能引起两个冗余 CPU的内部状态不同的所有命令,如更新过程映象区,直接访问 I/O,中断与报警,定时器的更新等,CPU之间自动进行同步,而不是以特定的时间周期进行同步。

•冗余的两个控制器安装在一个紧凑型机架上。紧凑型机架上采用分立式的背板总线,使电源,通讯卡件及CPU仍然被分成两个独立部分。

•冗余的每个控制器上配置一个电源,在需求较高的环境下,可对每个控制器设置两个电源。即使安装在一个机架上,因为背板总线互相独立,仍可对每个CPU配备两个电源。

• 运行过程中可以更换所有组件,更换CPU时,系统可以将新安装的CPU自动更新为当前状态。

2.4 安全便捷的工业现场总线

现场总线是安装在生产过程区域的现场设备与控制室内的自动控制装置系统之间的一种串行、数字式、多点通信的数据总线。其中,“生产过程”包括断续生产过程和连续生产过程两类。或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。

PROFIBUS是现场总线领域非常流行的一种开放式总线标准,是西门子TIA(全集成自动化)概念的重要组成部分。PROFIBUS DP用于实现分布式I/O与单元级控制系统之间的高速数据传输功能现场级通讯网络处于工业网络系统的最底层,直接连接现场的各种设备。控制器采用中央控制器 CPU414-4与现场智能仪表(测量传感器、驱动器、执行器)、现场I/O点通过PROFIBUS—DP互相进行通讯,具有很高的稳定性和抗干扰能力。宣钢100万吨/年回转窑PROFIBUS现场总线采用PROFIBUS-DP总线,传输速率在9.6Kbit/s—12Mbit/s之间。

根据其通讯协议,可以与分布式 I/O (PROFIBUSDP) 进行快速通讯,直接连接基于总线的智能化现场设备,包括电源,符合 IEC61158 (PROFIBUS PA) 标准。

2.4.1 PROFIBUS的优点:

(1)增强了现场级信息集成能力

现场总线可从现场设备获取大量丰富信息,能够更好的满足工厂自动化及CIMS系统的信息集成要求。现场总线是数字化通信网络,它不单纯取代4-20mA信号,还可实现设备状态、故障、参数信息传送。系统除完成远程控制,还可完成远程参数化工作。

(2)开放式、互操作性、互换性、可集成性

不同厂家产品只要使用同一总线标准,就具有互操作性、互换性,因此设备具有很好的可集成性。系统为开放式,允许其它厂商将自己专长的控制技术,如控制算法、工艺流程、配方等集成到通用系统中去,因此,市场上将有许多面向行业特点的监控系统。

(3)系统可靠性高、可维护性好

基于现场总线的自动化监控系统采用总线连接方式替代一对一的I/O连线,对于大规模I/O系统来说,减少了由接线点造成的不可靠因素。同时,系统具有现场级设备的在线故障诊断、报警、记录功能,可完成现场设备的远程参数设定、修改等参数化工作,也增强了系统的可维护性。

本文关键字:控制系统 冶金,应用领域 - 冶金