随着我国冲压行业的发展,板料冲压设备性能逐渐与世界接轨,冲压生产

自动化程度得到了进一步的提高。在冲压生产的首道工序中,我国许多企业仍然在采用传统的手工上料方式,这种上料方式不仅生产效率低下、劳动强度大,而且易发生人身伤害事故。为提升我国冲压生产的自动化水平、提高生产效率和改善工人生产劳动条件,研发出与冲压设备自动化水平相配套的自动上料系统具有重要的意义。

数控机床是先进制造技术的关键设备之一,而数控转塔冲床是近年来高速钣金加工的一种重要的压力成型设备,集机、电、液、气于一体,可在板材上进行高速冲孔加工和浅拉深成型,是一种通用、高效率和高精度的冲压设备,拥有多个工位并能实现快速换模。

1 数控转塔冲床组成和工作原理

数控转塔冲床主传动分为机械、液压。机械主传动工作原理是主电机通过小带轮带动飞轮转动,再通过离合器/制动器的接合或分离,带动曲轴旋转,再通过曲柄连杆机构,带动滑块上、下往复运动,冲击转盘上所选定的模具对板材进行冲孔或其他成型加工。液压主传动的工作原理是将液压系统提供的液压油通过电磁换向阀的动作,进入液压缸的上下腔,使活塞杆带动滑块上下往复运动,冲击模具进行冲孔。

机床的工作原理: 在机床没有任何报警的情况下,CNC 执行一编好的程序,依照程序指令,X 和Y轴带着钢板运动到冲头下,T 盘将程序中所需模具运动到冲头下,液压冲头执行对模具的打击,完成一次冲压,然后X 和Y 轴再移动一个位置,冲头再执行一次冲压,如此往复,只到一个程序全部执行完毕,退回到上料位置。

2 机械手总体方案

2.1 机械手总体结构

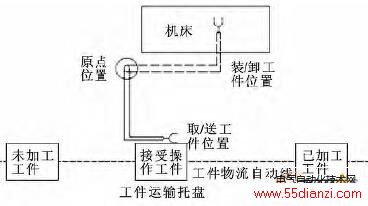

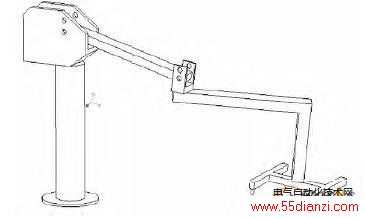

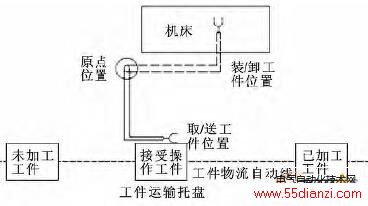

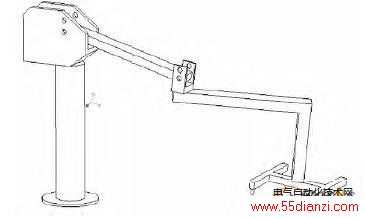

因为设计要求搬运的加工板材的质量达30 kg,长度达500 mm,同时考虑到数控转塔冲床布局的具体形式及对机械手的具体要求,考虑在满足系统工艺要求的前提下,尽量简化结构,以减小成本、提高可靠度。机械手工作布局图如图1 所示,机械手的总体结构如图2 所示。

图1 机械手工作布局图

图2 机械手总体结构

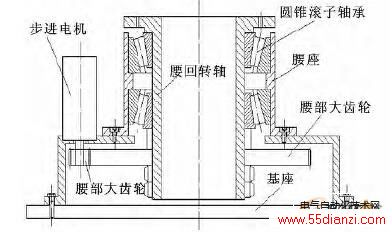

2.2 机械手腰部底座结构的设计

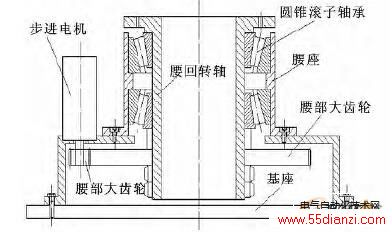

考虑到腰座是机器人的第一个回转关节,对机械手的最终定位精度影响大,故采用电机驱动来实现腰部的回转运动。不仅因其精度能够很高,而且结构紧凑,不用设计另外的液压系统及辅助元件。考虑到转速以及扭矩的具体要求,采用大传动比的齿轮传动系统进行减速和扭矩的放大。腰部底座具体结构如图3 所示。

图3 腰部底座具体结构图

2.3 机械手手臂的结构设计

机械手有大臂升降和小臂旋转的运动。考虑到搬运工件的质量较大,属中型质量,同时考虑到机械手的动态性能及运动的稳定性、安全性,对手臂的刚度有较高的要求,所以大臂驱动选择气动传动方式,控制简单,易于实现计算机的控制。小臂旋转运动采用电机控制。

同时,因为控制和具体工作的要求,机械手手臂的结构尺寸不能太大,因此,在设计时另外增设了导杆机构,尽量增加其刚度; 为减小质量,导杆采用空心结构。通过增设导杆,能显著提高机械手的运动刚度和稳定性。

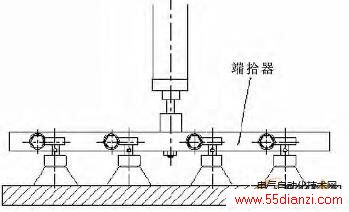

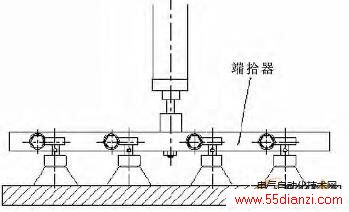

2.4 机械手腕部的结构设计

通过对数控机床上下料作业的具体分析,考虑数控机床加工的具体形式及对机械手上下料作业的具体要求,在满足系统工艺要求的前提下提高安全和可靠性,为使机械手的结构尽量简单、降低控制的难度,设计的手腕不增加自由度,但手部要增加真空吸附辅助装置。具体的手部结构如图4 所示。

图4 手部板料抓取装置简图

2.5 机械手的机械传动机构的设计

具体到该设计,由于气压缸实现直接驱动,它既是关节机构,又是动力元件,故不需要中间传动机构,这既简化了结构,同时又提高了精度。而机械手腰部的回转运动采用

步进电机驱动,必须采用传动机构来减速和增大扭矩。经分析比较,选择圆柱齿轮传动,为了保证比较高的精度,尽量减小因齿轮传动造成的误差; 同时大大增大扭矩,较大程度上降低电机转速,以使机械手的运动平稳,动态性能好。

2.6 机械手驱动系统的设计

具体到该设计,在分析具体工作要求后,综合考虑各个因素。机械手腰部的旋转运动需要一定的定位控制精度,故采用步进电机驱动来实现; 大臂采用气压驱动,小臂采用电机驱动,手部的端拾器因为要真空吸附,采用气压驱动。

2.7 机器人手臂的平衡机构设计

因为设计的机械手采用圆柱坐标型的结构,而且在手臂的结构设计以及整个机械手的设计和布局中都重点考虑了机械手手臂的平衡问题,通过合理布局,优化设计结构,使得手臂本身尽可能达到平衡。若实际工作中平衡结果不满足,则设置弹簧平衡机构进行平衡。

3 数控转塔冲床上料助力机械手关键技术研究

该设计创新之处在于:

(1) 机器人设计得简单,操作灵活,实现各种环境条件下的助力效果,而且能实现自动控制;

(2) 手部采用真空吸附装置技术,很好地完成对板材的抓取,实现上下料。定位策略,

考虑以下加工条件:

(1) 数控转塔冲床在初次装夹时,定位销使板材左侧边靠近工作台左边缘,即板材左侧边在工作台之内,取板材左下角位置为加工坐标的原点;

(2) 定位只按x 轴正方向进行;

(3) 两夹钳由一个驱动装置控制,不能独立运动。所以采用的设计是当板材在工作台正上方时夹钳上的光

传感器开始定位移动,定位完成后将板材放下完成装夹。

(1) 有限元分析

在助力机械手结构设计中,除考虑强度问题外,还要考虑刚度问题,即机械手在抓起板材后,手臂受力会产生变形,要使机械手满足位置精度要求,必须控制机械手手臂在受力后的变形值,使它在允许范围内。文中采用有限元法。

助力机械手在运动过程中有一个受力最危险、变形最大的状态,是机械手搬运板材放到工作台时,重力力臂达到最大值,各臂处于受力最大状态,确定其为分析工况。

载荷分为3 个部分: 第一部分是机械手除底座外所有零部件的重力,包括大小臂及末端真空吸附装置; 第二部分是板材重力施加到各臂和底座上,板材重力为300 N。第三部分是底座自重,约束为一端固定,另一端施加反力及弯矩。

将建立好的助力机械手模型导入ANSYS 中,设定材料属性: 弹性模量E = 210 GPa,泊松比λ =0. 26,密度ρ = 7 800 kg /m3 ; 单元类型: solid187; 划分网格: 四面体自由网格划分。

对助力机械手的静强度分析采用POST1 处理。应力等值线可清晰地描述结果在整个模型中的变化,并可以快速确定模型中的危险区域,等应力图如图5所示。同时,等位移图可以表示出零件各单元的位移变化情况,确定其位移量是否足以影响精度,等位移图如图6 所示。

图5 应力图

图6 位移图

最大应力值为108 MPa,助力机械手材料为45号钢,最大应力值显然未超过材料的许用应力360MPa,说明该设计是合理的,安全系数1. 5 ~ 2。分析得出最大位移位于机械手最右端,最大位移量为0. 159 mm,计算要求位移精度为10 mm,所以位移量符合要求,确保运行安全。

(2) 运动学分析

在MATLAB 平台下[7 - 8],利用Robotics Toolbox建立了助力机械手的三维仿真模型,拖动各滑块条,改变关键位置,即可浏览机械手的运动情况。该机械手构建命令如下:

L1 = link( [0 0 pi /2 0 0],'modified')

L2 = link( [pi /2 280 0 0 0],'modified')

L3 = link( [0 620 0 pi /2 0],'modified')

本文关键字:数控 冲床 机械手 机床,应用领域 - 机床

图1 机械手工作布局图

图1 机械手工作布局图

图2 机械手总体结构

图2 机械手总体结构

图3 腰部底座具体结构图

图3 腰部底座具体结构图

图4 手部板料抓取装置简图

图4 手部板料抓取装置简图