1 优化设计及其数学模型

优化作为一门学科与技术, 是一切科学与技术所追求的永恒的主题, 旨在从处理各种事物的一切可能的方案中, 寻求最优的方案。优化的原理与方法, 在科学的、工程的和社会的实际问题中的应用,

这便是优化设计。机械优化设计则是优化设计在一切工程设计应用中的一个方面, 其本质是依据最优化的原理与方法, 且通常借助计算技术与计算机这一强有力的手段, 对某项机械设计, 在规定的各种设计限制条件下, 优选设计参数, 使某项或某几项设计指标获得最优值。它所追求的是最优结果、最佳设计等, 所遵循的是一套日益发展与完善的最优化理论与方法。所以, 整个设计过程是一个科学寻优的过程。

用一组设计变量描述优化设计对象的设计内容、即描述优化意图和有关限制条件的数学表达式,称为优化设计的数学模型。它包含三个要素, 即设计变量、目标函数和约束条件。

设计变量是用一组设计参数的最优组合来表示的。设计变量的个数就是优化问题的维数。有n 个设计变量x1, x2, !, xn 的优化问题, 其维数为n。由n个设计变量为坐标所组成的实空间称为设计空间。设计空间中, 点x 就代表一个设计方案(或称设计点), 以向量表示时, 可记为

x = [ x1, x2,..., xn] T 或x∈ Rn ( 1)

式中Rn——代表n 维实空间。

目标函数f ( x )是反映优化意向的关于设计变量的数学表达式, 可用来直接评价优化方案的好坏,所以又称为评价函数。为了规范化, 优化设计数学模型中通常规定求目标函数的极小值, 即

minf( x )=f(x1, x2,..., xn ) ( 2)

约束条件也称设计约束, 它是设计变量间或设计变量本身应该遵循的限制条件的数学表达式。约束条件按其表达式可分为不等式约束和等式约束两种, 即

gj ( x ) ≤ 0( j= 1, 2, ..., m ) hv= 0( v= 1, 2, ..., p ) ( 3)

2 高转速、高精度数控车床主轴的优化设计

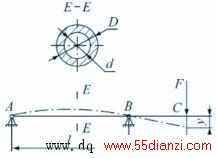

主轴部件是机床的执行件, 它的功用是支承并带动工件或刀具, 完成表面成形运动, 同时还起到传递运动和扭矩、承受切削力和驱动力等载荷的作用。主轴部件的工作性能直接影响到机床的加工质量和生产率, 是机床中的一个关键部件。如图1所示为经过简化处理的高转速、高精度数控车床双支承主轴的力学模型。主轴支承采用角接触球轴承, 主轴的最高转速为8000r/min, 机床主轴的悬臂端受到的切削力F=20000N, 主轴内径d=40mm, 悬臂端许用挠度y0=0.05mm。要求主轴两支承跨度350mm≤ l≤ 600mm。外径70mm≤D≤ 150mm。悬臂端长度80mm≤a≤160 mm。主轴的材料采用40 C r。从机床主轴制造成本和加工精度的要求出发, 需要考虑主轴的自重和外伸段挠度这两个重要因素。选取主轴的重量最轻为设计目标, 将主轴的刚度作为约束条件。

图1 主轴力学模型图

2. 1 设计变量和目标函数

主轴重量设计变量包括主轴的外径D (因主轴的外径在其长度内变化不大, D 取其外径平均值)、孔径d、两支承跨度l和外伸段长度a, 如图1所示。

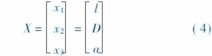

设计变量为

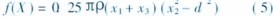

机床主轴重量最轻优化设计的目标函数为

本文关键字:暂无联系方式机床,应用领域 - 机床

上一篇:数控机床系统故障检查方法