切削液是加工设备工作过程的重要保障之一,可以说没有切削液的润滑冷却作用,高速切削、加工质量和生产效率等目前加工系统的几大因素都无从谈起。切削液起到的重要作用也是有前提的,那就是必须控制其浓度、杂质含量、压力、流量和温度:浓度控制通过专用仪器定时监控,采取补水或补原液的方式就可解决,后四项要素则要依赖切削液集中循环处理系统(以下简称为“集中处理系统”)去保证,尤其是杂质含量和温度。一旦控制不当,不但加工质量大受影响,切削液也会很快腐化变质,经常性换液会造成生产成本大幅提高,长期还可能导致昂贵的加工设备发生锈蚀。

集中处理系统的用途和目标可归纳为:为发动机零件加工生产线各金属切削设备提供符合特定要求(过滤精度、压力、流量和温度)的切削液,从而保证稳定的加工质量;便于生产车间对切削液的集中统一管理;过滤净化切削液,延长切削液的使用寿命,降低生产成本。下面以国际发动机生产行业普遍采用的真空负压式过滤机组(见图1)为主,展开对系统的介绍。

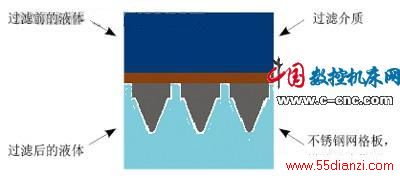

图1 过滤机组(模型)

集中处理系统针对的被过滤介质一般为7%~10%原液浓度的水基乳化型切削液,一套完整的系统可包括:真空负压过滤机组,含粗过滤箱、精过滤箱(真空负压,负压度可调节)、净液箱、除油及细小颗粒分离装置、刮屑排渣装置、过滤/供液泵组、切削液温控装置和备用箱等;回液泵/回液箱(罐);供液/回液管网;切屑甩干装置;切屑整压装置;全自动切削液配置加注系统;切削液再生系统;电气控制系统。

真空负压过滤机组

1.过滤原理

该机组利用系统泵的抽吸作用,使过滤介质两侧形成负压度,从加工设备汇集过来的污液通过过滤介质后,形成可供加工设备使用的净液,如此往复循环,过滤原理如图2所示。

图2 过滤原理

2.常见的过滤介质

常见的过滤介质包括过滤带和过滤滚筒。其中无纺布材料的滤带在欧美国家已逐渐被坚韧、耐腐蚀并可重复使用的尼龙材质循环过滤带所替代。目前系统供应商所提供的过滤介质均可达到30~80mm的过滤精度,完全可满足发动机生产线需要。

3.采用粗、精二级过滤

粗过滤箱采用沉淀刮板式,精过滤箱采用真空负压过滤方式。经粗滤的切削液由粗过滤箱流向精过滤箱。精过滤箱内的真空负压值可在一定范围内调节。过滤介质的再生(即去除介质表面污物,以便介质的循环使用)功能可依据负压值,时间设定或手动进行再生过程。

4.过滤/供液泵组的选用

(1)该泵组入口与真空负压过滤机的真空室连接,出口通过供液管网与每台机床连通,当该泵组工作时真空负压过滤机内的乳化液在泵吸力的作用下通过过滤介质(被过滤),再由泵增压通过供液管网送到机床。

(2)泵组应配备变频器起到调节流量和降低能耗的作用。供液泵组在PLC和变频器(一台)控制下,恒压变流量运行,多台泵能实现自动轮换工作。在系统停机后再次启动时,PLC会自动选择最短工作时间的泵作为工作泵。

(3)泵的电机均配有电软启动器,以减缓对电网的冲击。

(4)供液泵组必须配有备用泵,如果泵组中有一台泵损坏,备用泵自动开启。如果带变频器的工作泵发生问题,备用泵自动开启同时变频器会自动切换至该备用泵。

(5)泵进出口配备有减震块,起到降低震动和噪音的作用。

(6)泵组噪音等级<80dB(10m处测量)。

(7)供液泵选用卧式单体离心泵,泵的生产制造应符合DIN-EN733标准,采用符合DIN 24960的标准机械密封(石墨/碳化硅制造)(见图3)。

图3 符合DIN 24960的标准机械密封

(8)供液泵应优先选用Grundfos、KSB和Lowara等国际知名品牌。

本文关键字:暂无联系方式机床,应用领域 - 机床