1、项目概述

此项目为两轴过孔加工机床,此类加工设备的现状为:

a、采用传统的液压设备加工精度低、效率不高;

b、设备环境适应能力不强;

c、采用液压系统,因此设备维护工作频繁并且相对繁琐。

为了解决上述问题,此机床采用了时光IMS系列伺服控制系统。时光IMS伺服控制系统具有如下特点:

a、可实现电机平稳运行于0.01Hz~250Hz工作范围;

b、电机运行速率低于50Hz时可实现3倍电机额定转矩输出,包括电机0Hz锁定时的3倍电机额定转矩输出(有效地解决了工件加工过程中偶尔出现的堵转现象,保证了器件加工的高效率输出);

c、内置PLC功能(16入/13出),通过QMCL软件编程的方式对所有I/O进行自定义设计。使用I/O方式接收相应动作信号及告知上位PLC滑台是否已完成工件加工过程,工件加工过程中两台伺服控制器相互之间也由I/O方式实现互锁功能;

d、使用QMCL语言编译的程序,可以灵活的设定电气零点,通过程序定义好的参数设置偏置值来保证机械原位与电气零点的可靠结合。而且由软件根据机械实际情况设计的间隙补偿量与机械结合更加紧密,由于各类补偿是做为参数设定的,因此可根据实际情况及长时间使用造成的间隙改变作出相应调整。极大方便了系统调试和维和。

e、系统参数任意设定电机运行时的S曲线和转矩限幅值。

2、项目实施情况介绍

首先将工件通过夹具固定在位于钻床中央的工作台上。按下“运行”按钮后,舱门关闭,位于工作台两端的驱动电机通过滚珠丝杠将带有钻头的加工台高速推进至工件接近位,到达接近位后由控制器给出电气信号使钻头工作,然后按固有深孔加工循环进行加工。为防止相对的两钻头打刀,由控制器通过软件编程实现两驱动电机互锁功能。即先加工至接近中线某位置的驱动电机会发出信号锁住另外一边的驱动电机,使其进入“暂停”状态,待电机退回至安全位置后解除原电气信号使另外一边的驱动电机继续完成其自身的加工动作。工件加工完成后,控制器给出相应电气信号打开舱门并且等待下次循环动作的“运行”开始。

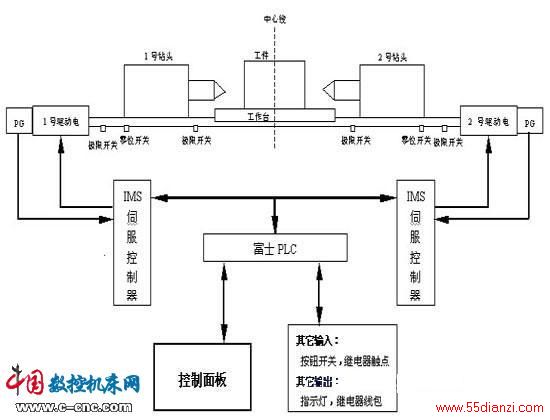

两轴过孔专用加工钻床的整体系统示意图见图1。

图1 两轴过孔专用加工钻床的整体系统示意图

每台进给轴驱动电机由IMS伺服控制器进行位置控制,IMS伺服控制器通过相应编码器(PG)反馈信号构成位置闭环系统。所有的限位开关、零位开关等电气信号直接联入相应的控制器做为控制信号。2台伺服控制器利用内部集成的PLC功能,通过I/O信号与控制面板相连(根据不同用户的要求,也可使用RS422/485通讯的方式进行相应的连线)。由于本套设备相关参数不希望能够由设备操作者设定,因此控制面板上并没有参数设定功能,取而代之的采用了可即时插拔式手操作器的方式对相关参数进行修改(由相关技术人员进行修改)。