重型卡车车架双层纵梁在镶制后,保证孔的同心度一直是重型卡车车架制造的一个难点,东风商用车公司对主、副梁同时加工出直径大小不同的孔后再镶合的工艺进行了多项对比试验,取得了初步成功,并在生产中积极应用,极大地提高了生产效率,节约了人工成本。

据统计,2008年我厂生产双层纵梁车架比例达到总产量的90%以上,而保证双层纵梁在镶制后孔的同心度一直是我们制造工艺和质量控制的难点和重点。起初双层纵梁的主要生产工艺为:主、副梁模具分别成形、冲孔→装配线主、副梁镶合铆接(前后端分别用螺栓简单固定,铆接完后取下螺栓)。此种工艺的主要弊端是:车架装配时主、副梁孔同心度差(俗称“双眼皮”),导致实际装配用孔直径变小,铆钉螺栓装配困难;由于模具成本高,只适合单一的少品种生产。

随着产品结构的调整,我们采用了塞焊套孔工艺,其主要流程为:主梁模具落料冲孔、成形(副梁模具落料成形或折弯机折弯成形)→主、副梁贴合塞焊镶制(含L型加强板)→套钻副梁孔(含L型加强板)→去毛刺。塞焊镶梁工艺孔的同心度保证较好,不足之处在于:效率低,平均每片梁的镶制时间为20~40min;副梁塞焊点的孔必须先钻出来,其位置一般是随机的,有时会与主梁的孔位发生冲突(重合和部分重合);塞焊时,采用人工弓形夹夹紧,劳动强度大,辅助耗材消耗大。

最后,我们改塞焊为点焊,生产效率提高了两倍多,孔的同心度保证较好。然而,采用点焊镶梁配孔对人员需求较大。于是我们对主、副梁同时加工出直径大小不同的孔后再镶合的新工艺进行了工艺试验,得到了一些宝贵的经验。

铆接对比

1. 铆接质量对比

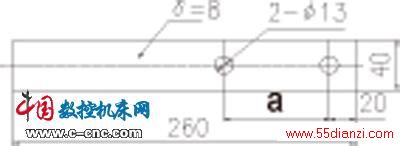

如图1所示,在孔距a相等的情况下,等直径与不等径的孔铆接,铆钉正穿(预制头在小孔一侧)对比试验共有四种组合。组合1为:按图1制作相同的两件样件,然后颠倒后孔对孔铆接,这种组合是现生产工艺状态下的正常状态;组合2-1为:将组合1中一件φ13mm的孔扩成φ15mm,再颠倒后孔对孔铆接,铆钉正穿;组合2-2为:与组合2-1相同,但铆钉反穿(预制头在大孔一侧);组合3为:将组合1中一件孔距为a的变为a+2,制作样件后同时插入铆钉,重新铆接。

图1 铆接试验

在实验中,我们选择的材料厚度为8mm,原因是车架纵梁料厚最大值为8mm,理论上认为如果8mm的板料铆接成功,则可以推断较薄板料亦符合铆接质量要求。铆接后,观察并检测铆成头情况,均符合铆接质量要求,如图2所示。

图2 铆接试验样件

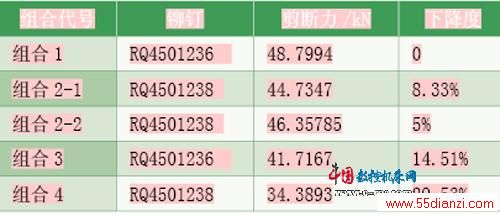

2. 剪切强度

表1 剪切强度拉伸实验数据平均值

本文关键字:双层 机床,应用领域 - 机床

上一篇:自适应控制系统在数控机床上应用