切削加工双金属平面的加工形式有多种,其刀具也分为不同的类型,且各有其优劣之处。如何根据企业设备的加工方式、产能的大小选择合理的加工工艺及切削参数,满足二种金属材料的切削性能,达到工艺参数的合理匹配,实现最佳切削的经济性,已成为发动机机加工中值得探索的课题。

随着发动机制造技术的不断提高,发动机零件的材质也在不断更新换代,发动机缸体的材质以铝合金材料替代传统的灰铸铁材料就是其中一例。缸体材质的这一变化,为减少发动机重量、提高发动机的散热性能以及改进汽车前后的重量分布起到了一定的积极作用。

为了保证铝合金材质缸体的缸孔壁具有足够的耐磨性能,降低活塞运动中的摩擦系数,缸孔采用内镶灰铸铁缸套的工艺,缸体上形成了双金属的缸盖结合面(见图1)。在气缸体缸盖结合面的双金属加工中,如何选择合适的加工工艺及刀具来满足产品在平面设计中对纵横直线度,平面的平面度、粗糙度、波纹度,降低孔口及边缘崩口状况等的技术要求,已成为发动机机加工中值得探索的课题。

图1 双金属的缸盖结合面(缸套灰铸铁和缸体铝合金材质)

缸套在铝缸体中的镶嵌方式

目前,灰铸铁材质的缸套在铝缸体中的镶嵌方式基本以下面二种配合工艺为主:

□ 缸套直接浇铸在发动机的铝质件缸体毛坯中;

□ 半成品灰铸铁缸套与铝质缸体的缸孔通过过盈配合的压装工艺来达到二者配合的技术要求。

二种配合工艺各有其优劣之处。前者对浇铸时的缸套定位及缸套与加工中的粗基准位置尺寸有较高的要求,缸套浇铸中产生的一定位移量会让以后加工成品缸体的缸套孔壁产生不匀之状;一定量的位移尺寸会使缸体的缸套在正常加工中出现缸孔的圆度超差、圆柱度不达标,在最终的实际使用中直接影响发动机活塞的运动与密封程度,从而影响到发动机的性能;另外,还会在浇铸中因缸套的相关缺陷而产生一定量的毛坯零件报废。其优点是缸套与缸体的整体配合强度高,能够节省一大笔加工缸套底孔及压装缸套辅机的设备费用。后者的配合工艺则加工工艺复杂,缸套底孔需增加专用设备来完成,缸套的装配过程又需增加众多的辅机设备来安装,企业因此要增加数目不小的设备投资,但其加工质量则明显高于浇铸工艺。

金属面的加工工艺及刀具的选用

对切削过程来说,双金属面切削加工最大的难点是刀具问题。使用同一把刀具加工脆性材料与塑性材料,故对刀具的特性、切削参数等需有合理的折中匹配,方能达到双金属面较为合理接受的工况。目前,国内外基本采用以下三种加工工艺实现双金属面的最终加工,即:PCD磨轮磨削、铣削加磨削(复合磨削刀具既能铣削加工又能磨削加工)、铣削加工。

以上三种加工工艺各有其优缺点,各种刀具的加工特性分析如下:

1. PCD磨轮

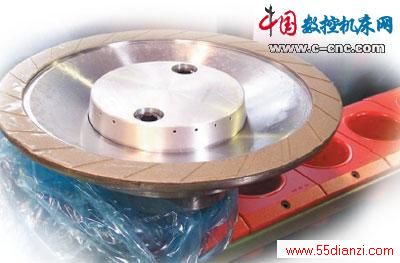

PCD磨轮(见图2)加工双金属面能满足加工面的工艺技术要求,耐用度高。但如果磨削余量选择不当(一般为0.12mm左右)则会出现工件烧伤等现象,故往往需与探头(探测被加工面)一起配合使用,以保证合理的磨削余量匹配。但其致命点在短时期内往往反映不出,待使用一段时间后,磨削中产生的细碎粉状才会直接影响到机床的使用寿命与产品的加工精度,导致出现导轨面拉毛以及运动中相互运动件卡死的现象。其次,使用PCD磨轮,刀具在配备上需增加面铣刀盘和探测探头;设备的过滤系统要求也须相应提高,从而设备的购置费用也要相应上升。

图2 PCD磨轮

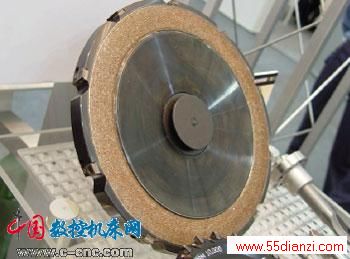

2. 复合磨削刀盘复合磨削刀盘

将铣削与磨削组合在一把刀盘上,加工零件的耐用度略低于PCD磨轮。除了上面所举磨轮磨削中所产生的致命缺陷外,磨轮圆周上的刀片磨损与PCD磨轮的磨损量不一样也是其劣势之一。在加工缸盖结合面时,刀片的磨损速度远远大于PCD磨轮的磨损速度。当圆周上的刀片磨损时,磨轮的磨削余量渐渐增加,正常设定的磨削余量与圆周上刀片给予的余量不能保持合理的匹配。刀片使用一定时间后,刀片的磨损使磨削余量上升,直接影响到平面的加工精度。为满足磨轮的正常磨削余量,需频繁调换刀片。但随着刀盘的使用时间延续,磨轮在使用过程中,磨轮的厚度也一直在变化之中(见图3中的刀具结构)。每当换上新刀片时,刀片的高度需根据磨轮的高度逐一调整,以保证磨轮的正常磨削量。但每次刀片的调换,磨削余量总要有0.10~0.14mm的余量变化过程。与其他加工方式相比较(见图4),磨削量的稳定性就差了,故这是三种加工工艺中最差的切削刀具。

图3 铣削与磨削组合磨轮

上一篇:二氧化碳气体激光加工技术的应用