生产线优化是十分有意义的。优化后的生产线运行效率大幅提高,在相同的时间内可以生产更多的零件,从而降低零件的生产成本和设备的使用成本。特别在设备投入相对较大的整车厂的冲压生产线上,优化显得更加重要。

广州本田汽车有限公司(简称广州本田)2006年建立了第二工厂,在冲压部分导入了一条全自动的冲压生产线,主要生产雅阁车的外观覆盖件。为了降低设备成本,导入这条生产线的时候采用了拆分单元的方式进行,分别采购了日本小矢部的拆垛清洗和上料装置、济南二机的压力机、上海ABB公司的搬运机器人;然后,以ABB公司的整线集成方案协同各厂家集成整线,建立了一条自动冲压生产线(见图1)。通过分单元采购形式,充分利用不同厂家在各自领域内的强项,揉合他们的先进技术,在采购中广州本田实现了很好的成本削减效果。

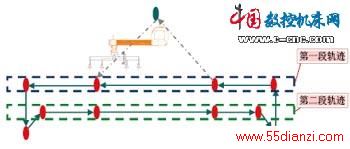

图1 广州本田第二工厂的冲压生产线

投产后遇到的问题

由于这三家公司是第一次合作,且广州本田也是第一次导入机器人搬运的冲压自动生产线,在生产线设计、制造阶段,各设备厂家没有充分考虑生产线的生产速率问题。特别是在生产线的投产初期,在生产线生产速度优化方面,我们遇到很多困难,具体表现为:

1. 设备与设备之间的控制逻辑存在很多不一致的地方,直接的结果就是导致生产线生产节拍慢,如:2007年1月份生产线平均生产1个零件需要8.1s;

2. 全新的工厂,所使用的设备也不同以往,技术人员需要花时间来掌握各种设备的特点,然后才会再去考虑生产节拍的优化方案;

3. 机器人的柔性非常大,投产初期操作人员不熟悉、不适应,没有优化意识,需要时间才能掌握优化的本领;

4. 不同厂家设备之间的连锁信号缺乏准确性,提高生产速度的同时也增加了设备发生相互碰撞的概率,难以找到生产效率与设备安全之间的平衡点;

5. 各个设备之间只是用相互之间的连锁信号进行优化,没有整线控制生产速度的模式与专用控制器;

6. 没有导入机器人的同步系统,硬件上增加了优化的难度,并且在一定范围内约束了生产节拍。

影响生产速度的要素

2007年,生产线的技术人员、操作人员不断地为提高效率而进行生产线的优化作业,在现场中应用持续改善的思想降低零件生产的CT值。经过不断努力,我们总结出一套优化生产线生产节拍的有效方法。2008年1月第8代雅阁开始投产,与此同时,我们开始展开对冲压生产线的优化工作。我们只用了一个月的时间就把生产线优化到理想状态,2008年2月,生产线平均生产1个零件的时间缩短到6.9s。

在此,我们将谈谈与生产速度相关的要素和生产线优化生产节拍的方法。

冲压机器人自动生产线中,有两个与生产速度相关的非常重要的要素,即:各设备的动作速度和动作协调性。

1.动作速度

在实践中我们发现,当各设备以最大的速度运行,并且各台压力机同步冲压、各台机器人同步搬运的时候,生产线生产速度最快。对于各设备速度来说,拆垛单元和压力机的速度通常是不会变更的;而机器人运动速度调整的柔性非常大,成为影响生产线速度的主要因素。

机器人的运动速度与机器人的动作特征是有密切关系的,除其实际的运动速度与设定的数值大小有关系外,还与运动过程中的姿势变化和运动方式有关系。机器人动作的特点如下:

(1)运动过程中姿势变化越少运动速度越快。在保证安全的前提下,如图2所示,将第一段轨迹与第二段轨迹设置为近似的平面运动(各段轨迹中各点坐标的Z数据大致相同),从而减少机器人运动过程中姿势的变化。

图2 将机器人第一段轨迹与第二段轨迹设置为近似的平面运动

本文关键字:生产线 机床,应用领域 - 机床

上一篇:化学品管理帮助企业“降本增效”