先进刀具在动力总成生产线广泛应用的事实,有力证明了充分、合理发挥先进刀具的性能是动力总成的高效加工中降低成本的最重要的手段之一。合理地利用先进加工刀具,可以不断提高生产效率,在降低制造成本的同时满足用户日益增长的需求。

汽车制造业的发展和进步,离不开生产制造技术及装备的提升与革新。中国汽车工业针对性地提出的“提高效率,降低成本”的要求,汽车制造业及其制造装备供应商都在各个方面不断改进加以适应。其中先进刀具的应用就是最重要的手段之一。本文主要在动力总成的高效加工方面,就发挥先进刀具的性能与动力总成生产线的提高效率和降低成本之间的关系谈一些想法。

目前现代汽车动力总成生产线具有以下明显的特点:多品种、中批量生产;高效率;节拍快;低成本。其中的高效率和低成本,需要设备与刀具的合理匹配。因此,在应用先进刀具时,在规划的设备上,为了达到高效率和节拍平衡,要求使用高速度、高进给的刀具;规划时往往会牺牲刀具寿命来满足节拍要求,但同时又要求保证最低要求的刀具寿命;设备规划时仅在节拍允许的范围内,才可能考虑延长刀具寿命。因此,在动力总成的高效加工中,充分、合理发挥先进刀具的性能是最重要的手段之一。

先进刀具在提高效率中的关键作用

汽车工业的动力总成生产中关于提高效率的要求,就是使用尽可能少的机床在单位时间内生产尽可能更多的零件。具体到先进刀具应用上,就是提高单位时间的金属切削率,减少机床非切削的辅助时间,提高机床的开动率。

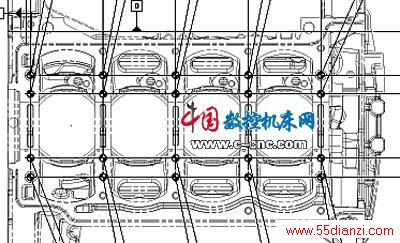

先进刀具提高机床单位时间的金属切削率,主要通过先进刀具的高切削速度、高进给来实现。动力总成生产线追求高效率带来了高速CNC机床的大量应用,同时也要求刀具具备高速切削的能力。刀具本身大量应用高速切削的材质如PCD、CBN、陶瓷、硬质合金及复合涂层等。先进刀具刀柄大多应用具有很好的平衡性能的高转速的HSK系列刀柄设计来适应刀具的高速切削。以上条件保证了刀具在加工中的高切削速度和高进给应用。如典型的由铝合金铸造的发动机缸体,其缸盖结合面如图1所示,有20个连接螺栓孔需要加工,在底孔加工中选用先进刀具和传统刀具将对生产线加工效率有着极大的影响(见表1)。

图1 发动机缸盖结合面

表1 在底孔加工中选用先进刀具和传统刀具的比较

通过表中的数据对比,可以知道在加工该工艺底孔时,传统刀具的加工时间是先进刀具加工时间的370%,如以生产线的规划节拍为75s来计算,选用传统刀具至少需要2台机床同时加工该工艺底孔才有可能满足节拍要求。而选用先进刀具只需要1台机床加工该工艺底孔就可以满足且可有富裕时间加工其他工艺要求。由此可见,刀具的高速度、高进给保证了生产中对加工效率越来越高的要求。

本文关键字:成本 机床,应用领域 - 机床