钻孔加工是最常用的加工过程,钻头的综合品质(切削性能和使用寿命等)的好坏直接影响着加工产品的质量和生产效率。为适应机床技术的迅猛发展,钻头制造商努力研究开发更多用于先进CNC机床和加工中心的新产品,使钻头的钻孔速度更快、精度更高、使用寿命更长、能够钻硬/软质材料并且成本更低,这是目前钻孔技术发展的大趋势。

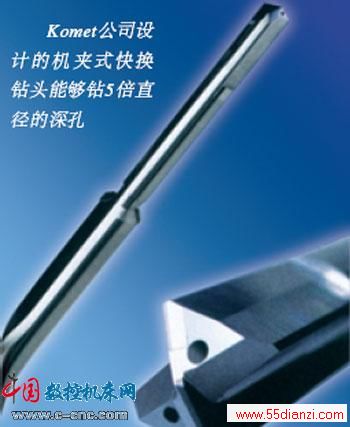

深孔钻头

有许多高性能产品零件都需进行深孔(大于5倍钻头直径的孔)的钻削加工。深孔钻削最早的方式是使用枪钻或加长的高速钢麻花钻在相当低的主轴转速和进给量下进行加工,尤其是使用高速钢钻头,还必须采用重复进退(鸟啄食式)的工作程序加工,生产效率低。

OSG Tap & Die公司针对鸟啄食式钻削方式的不足,新开发出了Exocarb-Max型内冷钻头。据称,该钻头能钻30倍直径的深孔,可加工硬度在RC40以上的材料,同时还能极大地减少钻削时间。其结构特点是设计有一个能防止走偏(轴心线飘移)、能有效断屑、表面涂覆有多层复合涂层和倒锥形横刃的钻尖。尽管如此,但对加工难以加工的材料(如钛合金和镍基合金)的小孔(直径小于1.6 mm)还必须采用鸟啄食式加工方式,这还是今后要研究的课题。

Titex Plus 公司新研制出一种能使钻深达8倍直径的内冷整体式硬质合金钻头。其主要特点是具有良好的定心功能,保证钻后孔的高直线度和相对位置精度。在钻头前刀面经优化设计出有利于排屑的断屑槽,加之内冷式的冷却方案,能顺利排屑。钻头表面经TFT涂覆工艺涂覆及后工序处理,具有较好的润滑性能(提高润滑性约50%),提高钻头切削性能和使用寿命。

钻削小深孔也是一个技术难题。由于它没有足够的排屑空间,不能将冷却液传输至钻尖。尽管有时也能将切屑挤出孔外,但发热和切屑堵塞严重影响着钻头的使用寿命,甚至给人机安全造成隐患。其解决办法是设计出最佳的断屑与排屑方案,包括为防止切屑被粘结在钻尖,需将钻尖与排屑槽打磨抛光。一般将前角设计成小前角,以产生利于折断和排除的小曲率半径切屑。

为满足汽车制造用户的需要,Mitsubishi材料公司美国分公司最新推出能加工直径13mm深度达381mm(30D)的 W Star Long 深孔钻头,主要用于替换枪钻加工汽车曲轴和连杆等零件,使生产效率大大提高。

普通麻花钻

Kennametal公司设计的新型麻花钻以将横刃设计成“S”形横截面来替代平凿形状为主要特点。开始的设计还不能承受很大的轴向切削力,强度也不太高。为更好地提高切削性能,经进一步改进成被称为HP钻尖结构,还重点将钻头的切削刃磨出特定的角度,包括将刃口精磨抛光,以保证两切削刃长宽的对称受力均匀,使切削性能大增,可用于切削硬度高达 RC40 的黑色金属材料,并提高了2倍的切除率,将切削速度从82 m/min提高到了201 m/min,提供了更快的进给速度。同时保证了加工孔的直线度,提高了刀具的使用寿命。