碳/碳(C/C)复合材料刹车盘(简称碳盘)是飞机刹车装置普遍使用的关键器材,它不仅是一种摩擦元件,而且是一种热库和结构元件。碳盘替代传统的钢刹车盘可以获得显著减重以及大幅度提高刹车盘性能和使用寿命的效果,因此,自从20世纪70年代装机首飞成功以来,目前国际上已有100余种大中型民航客机和先进军机采用了碳刹车技术,是否采用碳刹车装置已成为衡量现代航空机轮水平的重要标志之一。尽管国内外在C/C复合飞机刹车材料研究和应用方面取得了显著进展,但是随着飞机设计能载的迅速提高,对其刹车材料的要求更加苛刻,迫切需要研发出高性能、低成本和短周期的新一代C/C复合材料。多年来,世界发达国家围绕这一目标投入了大量的人力和物力,针对C/C复合材料制备和应用中的预制体成型、快速致密化、性能调控、氧化防护、再生利用等关键技术一直进行着大量深入的研究。

先进碳/碳复合材料是我国大型飞机和高性能军机的关键刹车材料,应针对预制体用关键原材料的自主生产、新型快速和大批量致密化、复合材料性能调控等急需解决的、共性关键技术问题继续进行深入研究,确立发展目标,研究发展策略,制订发展规划。

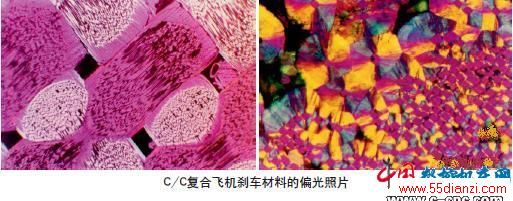

C/C复合飞机刹车材料预制体成型技术

预制体是C/C复合材料的增强骨架,它直接决定或影响着后续制备复合材料的力学、热物理和摩擦等性能。目前,用于制备C/C复合材料的预制体成型技术主要有3种,即短纤维树脂模压、碳布叠层和针刺整体毡技术。采用碳布叠层制备的C/C复合材料主要存在着原材料成本高和层间剪切强度低的缺点,而具有孔隙率高、弱界面结合、随机取向短纤维增强复合材料的力学性能不高,针刺整体毡增强的C/C复合材料由于Z向有连续纤维,打通了更多的扩散通道,不仅有利于快速致密化,而且也为声子提供了长的平均自由程振动通道,使其具有好的导热和力学性能,所以目前国内外主要采用针刺整体毡技术增强C/C复合飞机刹车材料。

为了进一步改善和提高C/C复合材料性能以及降低其制备成本,在预制体成型技术方面,人们正在研究用整体泡沫碳预制体代替昂贵的碳纤维预制体,在国外Richard H等[1]人已经开始尝试这一工作,在国内,已制备出了整体泡沫预制体,并通过化学气相渗积技术成功制备出了这种C/C复合材料,材料的密度达到1.4 g/cm3,压缩强度达到23MPa,但预制体成型过程中的发泡、固化、碳化和高温热处理以及致密化等过程中基础理论和工艺尚需要系统深入的研究。

碳纳米纤维同时具有高强度、高弹性和高刚度等优异特性,使得人们对其增强复合材料充满了期待,而且由于碳纳米管的端面碳五元环的存在,增强了它的反应活性,在外界高温和其他反应物质存在的条件下,极易被其他组元浸润,并形成复合材料。基于碳纳米纤维的这些优点,在国内开展了采用碳纳米纤维与碳纤维复合增强C/C材料的研究工作,在复合预制体中,长纤维起支架作用,并作为第一增强体,碳纳米纤维作为第二增强体,采用化学气相渗积技术成功制备出高性能C/C复合材料。由于碳纳米纤维的引入,其在预制体中形成网状结构,具有物理交叉结合作用,以及在复合材料孔隙中具有的桥联作用,使所制备复合材料的弯曲强度和模量以及层间剪切强度有大幅度提高。碳纳米含量(质量分数)为5%的复合材料弯曲强度、模量和层间剪切分别达到157MPa、40GPa和14.5MPa,比没有添加碳纳米纤维复合材料的这些性能分别提高了21.5%、33.5%和40.7%。同时加入碳纳米纤维后,由于碳纳米纤维的准三维石墨结构、高长径比以及大的微晶宽度,而且其网状结构能够提供连续的声子传播通道,以及其表面共轭π键的诱导,使得高温下碳氢化合物热解产生的苯或聚芳烃在其表面形核后,生长时定向堆积排列,生成以光学活性较高、石墨化度高的粗糙体热解碳为主,因而碳纳米纤维的加入也大幅度提高了C/C复合材料的摩擦磨损和导热性能。

C/C复合飞机刹车材料快速致密化技术

C/C复合飞机材料致密化工艺的设计原则:(1)制备周期短,工序简单,适合于大批量制备;(2)所制备的制品性能不仅要满足飞机刹车的要求,而且可进行调控以匹配不同机种的刹车要求[2]。

本文关键字:技术 机床,应用领域 - 机床