飞机制造技术的机械化、自动化、模块化一直倍受人们关注。飞机的结构具有尺寸大、形状复杂、连接件数量多等特点。在飞机装配钻孔过程中如果完全依靠传统的人工作业,对人力、物力的要求是巨大的,更重要的是制孔质量低,连接质量难以满足较高疲劳寿命的要求,并且加工效率也低。

随着数字化设计制造技术以及自动装配制孔技术在飞机研制生产中的应用,飞机柔性装配技术的研究取得快速突破,并在工业发达国家航空企业中获得了显著的成效。国内虽然设计制造五坐标数控机床的能力已经成熟,但用于飞机柔性装配方面的机器设备尚属空白。本论文将对以平尾为代表的飞机翼面类部件柔性装配自动制孔设备的研制进行讨论。

飞机装配需求分析

现代飞机装配中最重要的是装配速度和装配质量。飞机装配质量和效率取决于飞机连接技术。目前,飞机(特别是军机)装配大量采用手工操作,制孔速度、制孔质量、连接质量难以满足高性能飞机的要求。自动钻铆技术的应用可以大幅度提高制孔速度、制孔质量和连接质量,在一定程度上实现装配技术的自动化、数字化和模块化。

自动制孔设备的要求大致有[1]:

· 机床行程:10m×4m×0.4m;

· 定位精度:±0.2mm;

· 摆角范围:俯仰角与偏转角各±15°;

· 制孔直径:4~10mm;

· 孔精度:H9;

· 加工材料:复合材料、铝合金;

· 配备吸尘装置;

· 具有测法向功能;

· 具有监控及显示功能;

· 具有钻头破损检测功能;

· 效率:5个孔/min。

设备应能自动连续完成夹紧、制孔、锪窝、松开夹紧等加工工序。

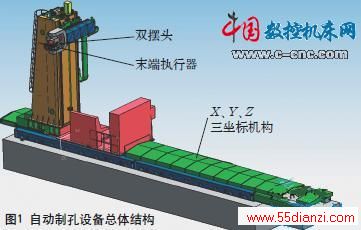

自动制孔设备总体结构

自动制孔设备由立式五坐标机构和自动制孔用的末端执行器组成,以适应带有两个曲度的飞机翼面类部件的加工要求。设备的总体结构见图1。

五坐标机构可进行X、Y、Z方向的直角坐标运动和A、B两个摆角运动,可实现精确的空间定位和姿态调整,用于将多功能末端执行器移动到装配部件上的指定位置,以实现自动制孔。

1.X、Y、Z三坐标机构

X轴通过齿轮、齿条啮合进行运动,通过光栅尺反馈实现伺服电机的闭环控制,完成X向的高精度进给驱动。

Y轴立柱的内腔是空的,内部靠筋板间的连接保证其刚性。立柱的两个侧立板具有一定的斜度,目的是实现等强度设计。在Y轴的外部,悬挂有Z轴、平衡横滑板、双摆头和末端执行器,它们具有较大重量,如果不采用平衡装置,丝杠的寿命将达不到预期设计要求。本系统采用机械重锤式配重机构。在立柱内腔,放置一个配重,配重的质量取外部质量的80%左右。移动平台与Y轴立柱相连接,平台上放置电气柜和控制台。

Z轴用丝杠螺母副传动,选用额定转速为1500r/min的伺服电机直接驱动,不需要减速器。Z轴的导向和承载通过直线导轨完成,每个导轨上都有滑块,并固定到滑板上。横滑板两面都装有滑块,分别与Y、Z轴连接,沿着Y向导轨,Z轴与横滑板可进行上下移动,实现在Y向的进给。Z轴相对于横滑板可进行往复运动,以实现Z向的进给。

2.双摆头结构

双摆头用来实现A、B2个摆角的运动。多功能末端执行器用于实现孔定位、压紧力检测、自动制孔、锪窝、粉尘抽吸、孔径和位置检测的功能。

关键技术

1.多功能末端执行器的开发

多功能末端执行器的设计以上述技术指标为基准。

结合工艺需求,本设计要求结构的压紧进给与锪窝进给同向。按照传统思路,其形式为压紧进给与锪窝进给采取并联方式,钻锪的精度取决于机构的精度。但因机构的精度极限不可能达到锪窝的精度,所以传统形式存在缺陷。

本设计的多功能末端执行器如图2所示。

本文关键字:暂无联系方式机床,应用领域 - 机床

上一篇:微反应器的制备与试验研究