在激光-电弧复合焊接中,两种热源的集成导致工艺参数的调节更为复杂,如何根据实际需求来选择工艺参数-直是困扰该工艺的主要问题。对此,采用4mm 厚Q235 钢板进行了CO2 激光-MIG(metal inertgas)复合焊接研究,探讨了激光功率、电弧电流对最大焊接速度的影响及其和接头间隙对焊缝成形的影响规律。结果表明:激光功率的增加更有利于最大焊接速度的提高,只有合理的工艺参数组合才能取得良好的焊缝成形。由此提出了CO2 激光-MIG 复合焊工艺参数的优化与选择方案。

与传统电弧焊接和激光焊接相比,激光-电弧复合焊接具有大焊接熔深、高工艺稳定性、高焊接效率、较强的焊接间隙桥接能力和小焊接变形等优点,能够大幅度提高焊接效率和焊接质量。近年来,激光-电弧复合焊接得到了广泛的关注,相关研究越来越多。但是,激光-电弧复合焊接因为集成了激光和电弧两种性质截然不同的焊接热源,在具有更多的可调节参数,提高焊接适应性和灵活度的同时增加了参数选择的复杂程度。研究表明,不合理的参数将导致其焊缝熔深浅、深宽比小等不良焊缝成形。众所周知,焊接接头的焊缝成形和焊缝质量密切相关,只有好的焊缝成形才具有优良的接头力学性能同。因此,在激光-电弧复合焊接应用中,如何根据焊接要求来制定工艺参数以有效控制焊缝成形就显得至关重要。

目前,复合焊接的研究主要局限在提高材料的可焊性和相关机理探讨上,对于如何选择合理的工艺参数组合来控制焊接质量却缺乏系统的研究。本文的目的就是通过研究CO2 激光-MIG 复合焊接中激光功率、电弧电流对最大临界焊接速度的影响及其和接头间隙对焊缝成形的影响规律,以探讨其工艺参数的优化与选择方案。

1 试验装置和方法

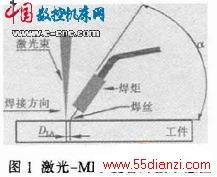

试验采用德国Rofin-Sinar TR050 5kW CO2轴流激光器和Panasonic 脉冲MIG 焊机,旁轴复合,试验装置如图l所示。激光光束模式为TEM01,整个光路经四块平面反射镜后反射聚焦,焦距为286.5 mm ,光斑直径为0.6mm。MIG 焊机直流反接。保护气体直接从焊枪喷嘴流出,采用流量为20L/min 的He-Ar福合气体。试验材料为Q235 低碳钢,试件尺寸为120mm x 50mm x 4mm。焊丝直径为1.0mm。

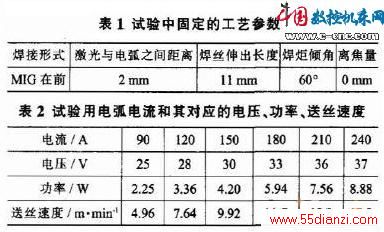

在正式试验前进行了CO2 激光束和MIG电弧空间位置参数的优化,试验采用如表l所示的热源位置参数。最大临界焊接速度的测定采用平板堆焊,其余采用平板对接焊,I型接头。焊接完成后,将试样沿横截面切开,经过标准的金相制备工序制成试样,并采用4%硝酸酒精溶液腐蚀焊缝,然后采用金相显微镜拍摄焊缝形貌。因为电弧电流能够更有效的反映电弧的各项特性,所以本文直接用电弧电流来表征电弧。其中,电弧电流对应的电压、功率和送丝速度如表2所示。

2 试验结果和讨论

2.1 能量参搬对最大焊接速度的影响

如图2 所示,最大焊接速度随着激光功率和电弧电流(功率)的增加而增加。激光功率为2.5、3.5和4.5kW时,对应直线的斜率分别为0.301、0.358和0.517,这表明在同样的电弧电流增量下,激光功率越大,最大焊速的提高幅度越大;对于固定的电流,最大焊速的提高幅度随着激光功率的增加而增加。换句话说,激光功率能够更大程度的提高最大焊速。

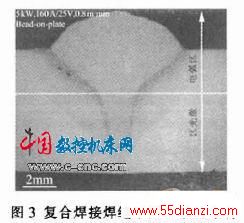

图3为典型的激光-电弧复合焊接焊缝形貌。根据激光焊接和常规电弧焊接的焊缝形貌恃征,可以将其分为两个区域:电弧区和激光区。显然,上半部分宽大的电弧区表明电弧热量主要作用在焊接熔池上半部分;而焊缝下半部分明显的激光深熔焊特征则说明复合焊接熔深的大小主要决定于激光小孔效应的强弱,这些现象在Rayes等人的研究中也得到了很好的验证。显然,在相同焊速下能够获得更大的焊接熔深意味着在焊接熔深固定的情况下能够获得更大的焊接速度。也就是说,对于固定的板厚(熔深) ,最大焊速决定于激光小孔效应。

上一篇:ORION3015激光数控切割机