1 引 言

典型五相混合式步进

电动机产品的步距角为O.72°或O.36°[1],即500~1000步/r。需要更高的分辨率时,通常采用的方法有两种:电动机输出轴与负载之间增加减速机构或增大减速比;使用微步驱动技术[2],即细分技术。这不仅使得机械结构或电路结构复杂化。而且慢系筑精度的提高受到更多的限制。本文介绍的新的高分辨率电动机,可在简化传动部分机械结构、又不需采用微步驱动技术的情况下,获得小的脉冲当量。这有利于提高某些应用系统的精度和性能价格比。

2基本特点及参数

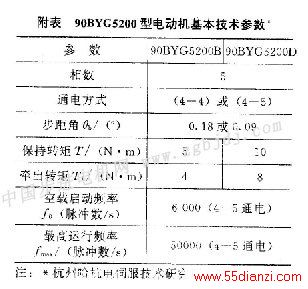

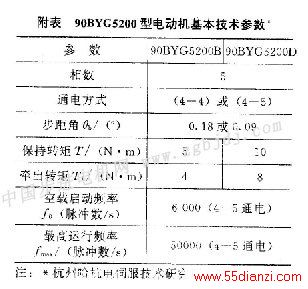

新升发开投入生产的90机座高分辨率电动机有两种规格,其基本技术参数如附表所示。

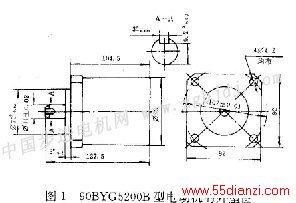

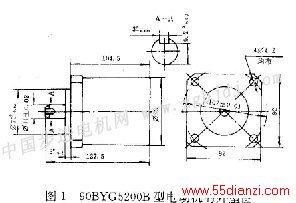

90BYG520B型电动机的外型尺寸如图1所示。90BYG5200D型电动机外型尺寸不同之处仅在于机壳增长62mm,以及轴伸尺寸的不同(直径改为φ14°_0.012,长度改为32mm,键槽苋度改为5mm)。

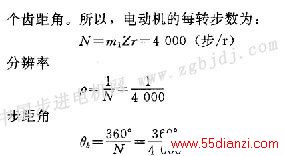

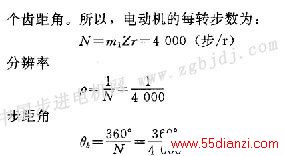

该电动机系五相混合式步进电动机的典型结构,不同的是转子齿数(Zr)增多,取

Zr=200,定子齿数相应增多。驱动电路及通电方式也是典型的,按4—5通电的半步方式,即五相二十拍(m1=20)运行时,每20个控制脉冲讯号或者走20步使转子转过一

电动机齿数增多,齿距减小,齿宽变窄,增加了电动机冲片模具制造的难度,也提高了对零部件制造加工精度的要求,以及有必要采用更薄的硅钢片等,使电动机的生产成本有所提高。但是,对于因此而不需采用微步驱动器的应用场合,由于典型驱动器电路结构简化、更成熟化、产品化、成本低而可靠性高。所以,从总体来看,采用高分辨率电动机是合适的,而且高分辨率电动机有利于系统精度的提高。

图2及图3是两台样机的实测特性。两台样机的绕组匝数不同,6#样机的绕组匝数较多,相绕组的额定电流为2.5A,11#样机则匝数较少,额定相电流为3A。

90BYG5200型电动机的定子绕组为星形接法,有五个出线端(A、B、C、D、E)。与SMI)型驱动器配套使用,该驱动器的功放级系五相桥,功放级的电压随控制脉冲的频率变化,即升频升压型。CP脉冲频率为零时,功放级的电压很低,通过功放管直接加到绕组上,绕组电流不超过额定值;CP脉冲频率升高时,功放电压也随之增大,使绕组电流不下降,直至电压调整管全导通。

上述步进电动机系统,在全导通频率以前,大体上为恒(牵出)转矩特性;超过全导通频率后,则大体上为恒功率特性。表1所列技术参数中的牵出转矩一项,就是指全导通频率前的值。

应指出的是,同一台电动机配以不同参数的驱动器时,可获得不同的牵出矩频特性。例如提高驱动电压,相应地提高了全导通频率,便可在更宽的频率范围内获得几乎恒牵出转矩的特性。图3中6#样机的牵出特性曲线表示驱动电压从50V(直流)提高到100V(直流)时,全导通频率从大约5k脉冲/s提高到大约10k脉冲/s。于是在f>5k脉冲/s的频域内,其牵出转矩显著增大,电动机的输出功率可增加。图3中11#样机的牵出特性表示相绕组匝数减少,额定相电流相应增大,在同样驱动电压下,其高频运行的牵出转矩也提高了。当然,不论是采用提高电压或增大电流提高电动机高频运行的牵出转矩,都是相应地增大了驱动器的功率,成本也随之提高。

3应用举例

90BYG5200型电动机的典型应用是直联4mm螺距的滚珠丝杠带动不同的负载,例如大型线切割机床的工作台,其脉冲当量为0.001mm。如果采用其他分辨率较低的电动机,便不能与丝杠直联,而需增加减速齿轮。齿轮往往引起传动噪声增大和齿隙误差。为了减小这方面的影响,可提高齿轮的精度,则代价又较高。采用微步技术或者细分的驱动器,也可提高电动机的分辨率,例如90BYG550型电动机的步距角是0.36°[3]。采取四细分驱动时,步距角便为0.09°,与90BYG5200型电动机的分辨率相同,直联4mm的滚珠丝杠同样可获得0.001mm的脉冲当量。但是这两种系统并不等同,主要是“刚度”不一样。在开环应用的步进电动机系统中,由负载转矩引起的失调角是造成定位误差的一个因素,细分后获得0.09°步距角的电动机,与未细分就是0.09°步距角的电动机相比,在其他相同的条件下,其失调角几乎要增大到4倍,“刚度”较低。可见,在这种替代较低分辨率电动机而获得相同小脉冲当量的应用场合,有利于提高开环系统的精度。

另一个例子是把它应用在

数控车床的进刀方向,也是与4mm螺距的滚珠丝杠直联,脉冲当量为0.001mm。除了同样有简化传动机构、完全消除了齿隙误差和齿轮噪声的优点外,还因为减小了脉冲当量带来一定好处。通常进刀方向步进电动机系统的脉冲当量为0.005mm,对工件直径来说就是0.01mm。这对于加工精度要求较高的工件,例如直径公差带在O.02mm左右时,这样的脉冲当量就显得过大,容易造成超差;另一方面,失调角及引起的失动量所造成的系统的定位误差,与脉冲当量几乎成比例。可见应用高分辨率电动机替代较低分辨率的电动机,减小脉冲当量的应用,也有利于提高开环步进系统的精度。

高分辨率与高的运行速度常常是一对矛盾,这可通过改等电动机高速运行性能来解决。应用领域可望逐步拓宽。

本文关键字:电动机 分辨率 驱动电路及控制电路,单元电路 - 驱动电路及控制电路