变光LED驱动器在低光量时会出现光输出稳定性问题,本文将探究这个问题的根源,并提出一个解决方案。本文不讨论双向晶闸管的变光技术,因为低光量不稳定性是因为不同的机制造成的。使用通信技术设定LED电流的变光方法包括DALI、0-10V、Zigbee和电力线载波控制。

LED驱动器端收到一个信号,并用其设置参考电流,同时控制环路调整LED电流,使其符合参考电流。只有控制精度很高,才能确保相邻灯具的亮度相同。低光量时出现的闪烁和弱光现象令设计人员困惑不解。

单级功率因数校正

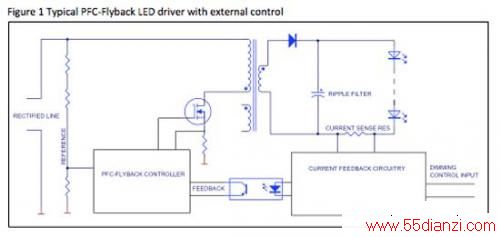

如果使用两级功率转换器,就再出现低光量不稳定现象。第一级(升压或PFC-反激式)建立较稳定的电压,第二级(通常是降压逆变)精密调节LED内的电流。因为需要使用更多的元器件,双级解决方案的能效不如单级转换器好。出成本考虑,LED厂商通常选用单级PFC-反激式转换器。

问题

变光应至少在20区间内,提供这个光量范围,白炽灯没有任何问题,在低光功率时,白炽灯的能效大幅降低,20光量区间所需的功率范围比较窄。如果提供40%的电压或电流,光输出将会降到大约1%。市场期望LED解决这个难题。

LED的线性响应比白炽灯好很多,在低电流时,能效反而更高。人眼可辨别相邻光源之间5%的差异度,只对以百分比表示的差异度反应,而绝对光量不会引起人眼反应。这需要严密控制电流,在低光量时,控制精度要求更高。如果需要调节到全输出的1%,则不能使用一次侧控制。

与白炽灯不同,LED没有自过滤机制。白炽灯灯丝的热容量是一个很好的交流滤波器,而LED则需要外置滤波电路。常用解决方案是直接在LED上连接一个大型电解电容,而且滤波效果良好。

电解电容的容量根据光纹波的要求来确定。如果纹波电流小于10%rms(大约28%p-p),人眼感觉光线质量与纯直流一样。(此外,如果纹波电流高于10%,能源之星标志要求在灯上做出声明。)

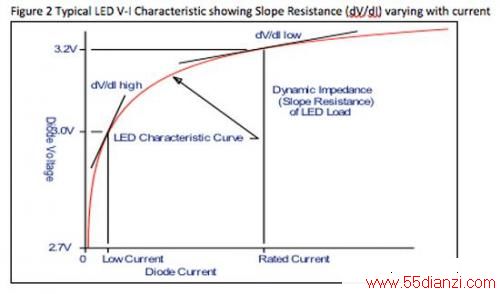

LED有一个动态电阻(斜率电阻),其大小为视在V/I电阻的1/10左右。图2所示是典型LED的V-I曲线。

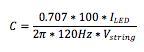

因此,如果纹波电流小于10%RMS,电容必须将LED上的电压控制在1%以内。所需的数值是:

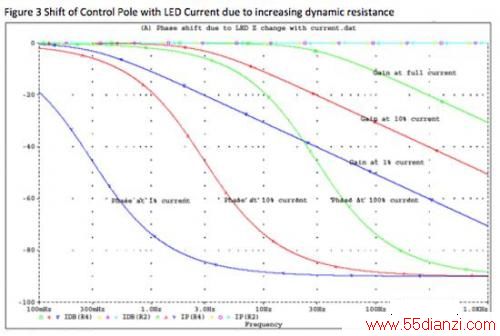

不幸的是,电容还是控制环路的一部分。电容和LED动态电阻将控制环路极点设为大约30Hz。因此,在这个频率上,电容增加45度相位滞后,使环路增益降低6dB。我们稍后讨论这个问题。下图详细描述了仅因为LED控制环极性点而起的增益和相移。

注意,LED的动态阻抗随着电流降低而升高。不幸地是,这使得控制环极点移至左侧。在10%电流时,转折频率大约3Hz。在1%电流时,转折频率约为0.3Hz。注意,对于PFC级,典型控制环路有一个3Hz到20Hz的交叉频率。

设计一个极点在这个范围内可移动的控制环路是不合理的。唯一可行的解决方案是交叉频率在0.03~0.1Hz的设计,但是控制环路将会变得非常迟缓。

解决方案

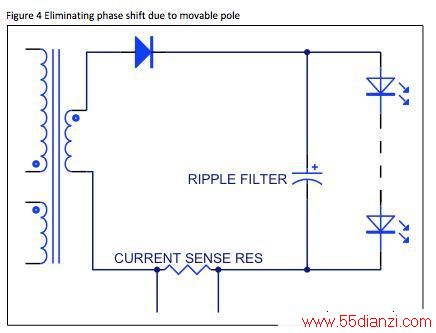

我们还有另外一个解决方案。该解决方案需要更多元器件,但是效率只略受影响,成本还是低于双级驱动器。进入电容器和LED灯串的电流,即转换器输出电流,是可以测量的。

不过,因为PFC反激式转换器的输出电流是三角形脉冲,我们要使用有直流偏移的120Hz正波弦调制脉冲。我们要测量的是直流偏移。高频和120Hz频率必须过滤掉。脉冲电流还将大幅提高电流采样电阻器的功耗。

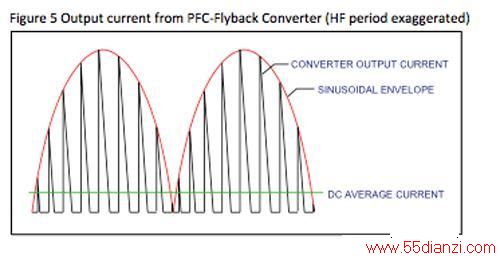

高频电流的波形和包络线如图5所示。

锯齿成份中的RMS电流很大。在低压线路上,对于宽压转换器(90Vac到305Vac),最大峰值电流是平均输出直流的8倍多,而RMS则是平均输出直流的2倍多。感应电阻器的功耗将是其置于电解电容后面时的4倍。

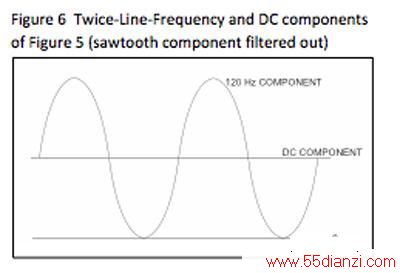

为解决这个问题,可以在转换器输出端放置一个小型薄膜电容或陶瓷电容。不需要太大的电容,但是电容的ESR必须低,RMS电流能力必须适当。可能需要并联多个电容。给电流采样电阻串联一个小电感也可能派上用场。薄膜电容对双线频率成份的影响非常小,因此,双线频率成份也必须滤除。

在电流采样电阻器内,正弦成份的加热效应较小,因为它在总电流的占比很小。直流与120Hz成份之间的关系是不会变化的,峰对峰交流是直流的2倍,因此,其RMS值是直流(LED电流)的0.707。RMS电流以正常的平方和的平方根方式增加:

电流采样电阻的功耗还是远远高于LED直流测量方法的功耗,电流增加到I2倍。

不过,这比开关频率成份的功耗好很多。

对于控制环路,用小SMT组件构成的简单的阻容滤波器可以滤除120Hz成份。这个解决方案将拥有稳定的增益和相移特性,这些特性只随频率变化,不受负载电流的影响。6db断点设置与全LED直流测量相同,或者频率可以略低一点。

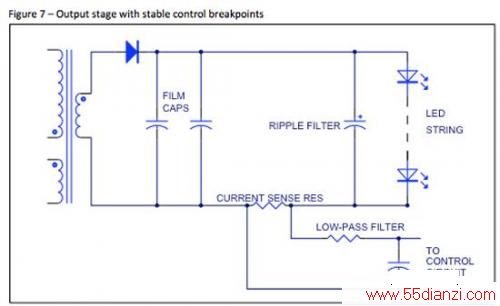

图7是最终的输出电路示意图。