一、前言

可编程序控制器(PLC)作为新一代的工业控制器,因其具有通用性好,实用性强,硬件配套齐全,编程方法简单易学等优点而广泛应用于工业领域。由于PLC是专门为工业生产环境设计的控制装置,因此一般不需要采取什么特殊措施,就可以直接在工业环境使用。但如果环境过于恶劣,电磁干扰特别强烈,或安装使用不当,保护程序考虑不周到,都不能保证PLC正常、安全、可靠地运行。因此,探讨提高PLC控制系统可靠性的措施具有十分重要的意义。

二、影响PLC控制系统可靠性的主要因素

由于PLC控制系统的可靠性直接影响到生产效率和安全,因而它是讨论技术要求时考虑的第一因素。PLC控制系统的可靠性通常用平均故障间隔时间(MTBF)来衡量,它表示系统从发生故障进行修理到下一次发生故障的时间间隔的平均值。在实际中往往从以下几个方面来考虑:

1、对程序和数据的保护。

2、对工业生产环境的适应性

3、故障的安全原则,系统间的独立性原则与冗余及容错结构

4、运行时的实时性和连续性

三、提高PLC控制系统可靠性的措施

在PLC控制系统的开发过程中,提高其可靠性的措施应贯穿在系统的软、硬件设计的始终,下面简要介绍一些行之有效的具体措施。

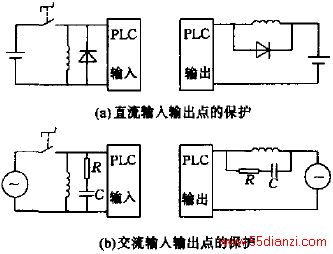

1、输入与输出端子的保护

当输入信号源为感性元件,输出驱动的负载为感性负载时,对于直流电路应在其两端并联续流二极管;对于交流电路,应在其两端并联阻容吸收电路。采用以上措施,可以在电感性输入或输出电路断开时产生很高的感应电势或浪涌电流对PLC输入、输出端点及内部电源造成的冲击,如图1所示。

图1 输入输出点的保护

在图1a中,二极管的额定电流应选为1A,额定电压要大于电源电压的3倍;在图1b中,取电容C为0.1µF/600V,电阻R为100欧/0.5W。或者取电容C为0.047µF/600V,电阻R为22欧/0.5W。

当PLC的输出驱动负载为电磁阀或交流接触器之类的元件时,在输出端与驱动元件之间增加固态继电器(AC-SSR)进行隔离,其电路图如图2所示。

图2 电磁阀及交流接触器的驱动电路

从图2可以看出,从PLC输出的控制信号经晶闸管放大后驱动AC-SSR,AC-SSR的输出经驱动元件连接AC220V电压。图中RH为金属氧化物压敏电阻,用于保护AC-SSR,其电压在标称值以下时,RH阻值很大,当超过标称值时,阻值很小,在电压断开的瞬间,正好可以吸收线圈存储的能量。实践证明这种抗干扰措施非常有效。

2、输入与输出信号的防错

当输入信号源为晶体管,或者是光电开关输出类型时;当输出元件为双向晶闸管,或者晶体管输出,而外部负载又很小时,会因为这类输出元件在关断时有较大的漏电流,使输入电路和外部负载电路不能关断,导致输入与输出信号的错误。为此应在这类输入、输出端并联旁路电阻,以减少PLC输入电流和外部负载的电流,如图3所示。

图3 输入输出点的旁路电阻

在图3中旁路电阻由下式确定:

![]()

式中:I——输入信号源或输出晶闸管最大漏电流;UL——输入信号电压或外部负载电压最大值;Ie——输入点或外部负载的额定电流;Ue——输入点或外部负载的额定电压

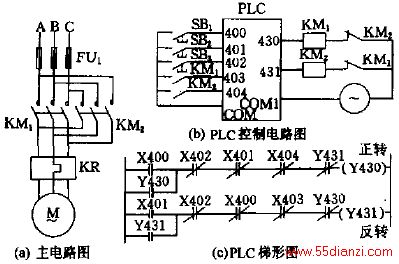

3、互锁、互锁功能的软、硬件设置

在系统功能表上,有时并不出现对互锁、互锁功能的具体描述,但为了系统的可靠性,在硬件设计和编程中必须加以考虑,并应互相配合。因为单纯在PLC内部逻辑上的联锁和互锁,往往在外电路发生故障时就失去了作用。例如对电机正、反转接触器的互锁,仅在梯形图中用软件来实现是不够的。因为对大功率电机,有时会出现因接触器主触点“烧死”而在线圈断电后主电路仍不断开的故障。这时,其输出点的定义号是失电的,常闭触点闭合,如给出反转控制命令则反转接触器就会通电而造成三相电源短路事故。

解决这一问题的办法是将这两个接触器的常开辅助触点作为输入点引入PLC输入口,在软件中把这两个输入点定义号以常闭方式串入对方的输出线圈中,同时用硬接线将两个接触器的常闭辅助触点互相串接在对方的线圈控制回路中,实现硬件的互锁,这样就起到较完善的保护作用,如图4所示。

图4 电机正反转的控制图

在图4b中,SB1为电机正反转启动按钮,SB2为反转启动按钮,SB3为停止按钮。在图4c中,设置了“按钮联锁”,即将反转启动按钮控制的X401的常闭触点与正转输出继电器Y430的线圈串联,将正转启动按钮的X400的常闭触点与控制反转的Y431的线圈串联,以保证Y430和Y431不会同时为“1”状态。这种“按钮联锁”大大方便了操作。例如,设Y430接通,电机正转,这时如想改为反转运行,可以不按停止按钮SB3,直接按反转启动按钮SB2。X401变为“1”状态,它的常闭触点断开,使Y430线圈失电,同时它的常开触点接通,使Y431线圈接通,电机由正转变为反转。

4、故障检测程序的设计

大量的工程实践说明,PLC外部的输入、输出元件的故障率远远超过PLC本身的故障率,且这些元件出现故障时,PLC不会自动停机。因此,要提高整个系统的可靠性,除在硬件上采取措施外,还需要在软件中增加故障检测程序的设计。常用的设计方法有以下两种:

(1)时间故障检测法

控制系统工作循环中各工步的运行有严格的时间规定,以这些时间为参数,在要检测的工步动作开始的同时,启动一个定时器,定时器的时间设定值比正常情况下该动作要持续的时间长25%左右。当某工步动作时间超过规定时间,达到对应的定时器预置时间还未转入下一个工步动作时,定时器发出故障信号,停止正常工作循环程序,启动报警及显示程序,这就是所谓的“超节拍保护”。

(2)逻辑错误检测法

在PLC控制系统正常的情况下,各输入、输出信号和中间记忆装置之间存在着确定的逻辑关系,一旦出现异常逻辑关系,必定是控制系统出了故障。因此,可以事先编制好一些常见故障的异常逻辑程序,加进用户程序中。当这种逻辑关系实现状态“1”时,必然是出现了相应的设备故障,即可将异常逻辑关系的状态输出作为故障信号,用来实现报警、停机等控制。

5、数据和程序的保护

大部分PLC控制系统都采用锂电池支持的RAM来存储用户的应用程序。这种电池是不可充电的,寿命一般为5年左右,用完后应用程序将全部失去。因此,较可靠的方法是把调试成功的程序用ROM写入器固化到EPROM/EEPROM等中去,应用程序的备份,如软盘或EPROM/EEPROM等必须小心保存。