电力驱动系统实时控制虚拟实验平台

点击数:7821 次 录入时间:03-04 11:37:22 整理:http://www.55dianzi.com 经验交流

系统与连续时间电机系统的耦合,使其仿真模型成为混合、非线性、变因果和变结构系统[1]。变因果是指电力电子开关前后连续系统的动态方程的输入与输出变量会变换位置,变结构是指仿真中连续系统结构发生变化,需要对仿真系统的动态方程不断地进行调整和初始化。

由于建模工具Simulink在本质上是一种赋值运算,由其方框图描述的系统只能是因果的。为了应用此类建模工具,本文采用输入-输出描述法,对系统的模型进行分割处理,使整个闭环系统解耦为如图1所示的子系统。然后,再对每个子系统进行建模,这样就可以消除系统的变因果、变结构问题。采用开关函数建立逆变器的模型[2],可实现逆变器与电机系统的解耦。

图1能量流信号中输入和输出变量为:直流电压VDC是电源的输出变量和逆变器的输入变量;直流电流iDC是电源的输入变量和逆变器的输出变量;三相交流电压uabc是逆变器的输出变量和电机的输入变量;三相交流电流iabc是逆变器的输入变量和电机的输出变量;机械负载转矩Tm是电机的输入变量;电磁转矩Te、机械角速度ωm、机械角位移θ是电机的输出变量。依据系统测试要求,还可对系统模型进一步简化,例如,实时测试CAN总线信号时,可把逆变器、电机和控制器子系统合并,建立一个输入为驱动转矩指令TDref,输出为电磁转矩Te的简化系统模型。

电力驱动实时仿真系统受真实子系统实际时钟的约束,只能采用显式定步长数值积分方法。不考虑两个固定采样时刻之间发生的开关事件对系统状态的影响,计算的系统状态将偏离实际的系统状态,这一现象称为抖动。现代电力驱动系统的逆变器常采用PWM控制技术和高频自关断电力电子器件,如IGBT或IGCT,其开关频率fPWM可达1~10 kHz,甚至更高。在控制器的设计中,为了消除抖动的影响,控制器对电机电流的采样应与PWM开关同步,即控制器采样周期Tc=1/fPWM为100 µs~1 ms数量级。进行硬件在回路仿真测试时,需要对实际控制器输出的控制信号进行采样,造成硬件在回路仿真系统的输入滞后于控制器输出,而且延迟时间是随机变化的,最大的延迟时间等于仿真步长Ts。为了抑制采样延迟对仿真计算精度的影响,应该控制硬件在回路仿真的时间步长Ts,使它远小于控制器的采样周期Tc,Ts的一般取值范围为10~50 µs。

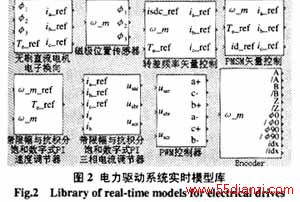

3 电力驱动系统实时模型库

依据图1的驱动系统实时框架,本文开发了面向实时仿真的电力驱动系统模型库。图2是一部分模型,图中第1、4行是通用的电源、逆变器、转速和电流调节器、PWM控制器、测速编码器、电机机械子系统模型,第2、3行分别是常用的异步电机、永磁同步电机(PMSM) 和无刷直流电机及其控制子系统模型。每个子系统模型都按照其物理结构进行建模,每个变量都有与其实际系统一一对应的物理意义,可以在实时仿真过程中进行实时访问。模型库中异步电机采用定子α,β坐标系统,其矢量控制采用转子磁链定向 (dc,qc坐标系统)[3] ;永磁同步电机及其矢量控制采用转子坐标系统 (d,q坐标系统)[4] ;无刷直流电机及其电子换向控制采用a,b,c坐标系统 [5]。

4 实时虚拟驱动系统实现

基于Simulink/Real-Time Workshop[6-7]

上一页 [1] [2] [3] [4] 下一页

本文关键字:暂无联系方式经验交流,电工技术 - 经验交流