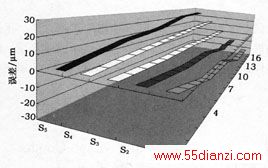

图3 补偿前平面位置误差

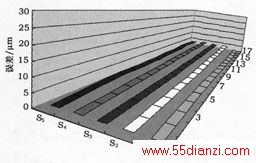

图4 补偿后平面位置误差

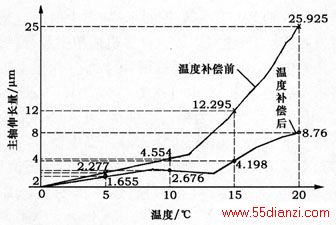

为了使补偿软件更具有通用性,采用了变量编程,可针对不同的机床、不同的使用情况分别给这些变量赋值,便可生成最具有针对性、实用性的补偿程序。图5示出了采用热补偿后Z向的误差由补偿前的25.93μm降至8.76μm,约减小到1/3(试验条件:主轴转速7500r/min,每2min测量一次温度和位移,温度测点为前后轴承及环境温度,位移测点为主轴轴端。温升为后轴承没有冷却的情况下。)

图5 补偿前后温度升与主轴伸长量之间关系曲线比较

5 全面高速化和高刚度

全面高速化包括具有较高的快移速度48m/min高的切削进给速度30m/min,最大0.9g的加速度;高的主轴转速12000—20O0Or/min以及高的换刀速度1.5s。主轴电动机选用FANUC的 α Bi系列内装电动机,具有低速绕组和高速绕组。在低速绕组额定转速在1500r/min以下时,恒扭矩达118Nm。转速至4000r/min时,仍有36—44Nm的较大扭矩输出。在高速绕组下即使转速20000r/min时,也仍有8.8—11Nm的扭矩输出。恒功率恒扭矩范围宽,可实现低速大拉矩切削和高速加工。

机床的三点支撑结构,可便于根据生产线需要调整位置实现快速重组,缩短了机床安装调试周期,节约了调整工时。全封闭防护罩确保高速、高效加工条件下工人操作安全。使用油水分离器,将冷却液中油分离过滤掉,延长冷却液的使用寿命,提高冷却液使用效果,并且符合环保要求。

6 结语

该产品研制成功后进行了全面性能实验,经验证完全满足设计要求,并且在结构、动静态刚度和精度方面表现出色。Z轴实测定位精度3.4μm,重复定位精度小于1.7μm;用端铣刀铣削铝件,表面粗糙度Ra平均为0.04μm,及Ramax为0.1μm(数据均为新产品鉴定时现场实测值)。它标志着机床在主轴转速、快移速度、位置精度等方面均达到了较高水准,并形成了新一代高性能立式加工中心系列,研究成果实现了商品化、系列化、模块化。产品在整体结构上采用的三点支撑高附性结构设计和基于可靠性增长分析的部件及元器件设计,确保了机床高速、高精和高可靠性,在热变形误差补偿和平面位置误差补偿方面具有独特的技术等优点o μl000系列机床满足了市场对高档立式加工中心的需要,已进行小批生产和销售o这充分说明从常用的功能设计进一步发展机床结构的刚度设计、精度设计、高速化设计、补偿技术、寿命设计和可靠性设计等现代机床先进设计技术的作用和必要性。

上一篇:加工中心的分类